Prefazione

La pubblicazione è divisa in quattro capitoli, sviluppati a partire da un’introduzione generale sull’imballaggio, sulle sue funzioni e sul contesto normativo di riferimento. Questa converge nella descrizione del processo di riciclo degli imballaggi a prevalenza cellulosica, funzionale a definire le linee guida per la progettazione di imballaggi in carta e cartone ai fini del riciclo. La struttura è stata così pensata per rispondere alle esigenze di progettisti e aziende, evidenziando i punti di attenzione che hanno portato alle indicazioni progettuali proposte.

Nel primo capitolo si descrivono gli imballaggi in carta, riportando la loro classificazione, le funzionalità che li caratterizzano e le normative in vigore.

Nel secondo capitolo sono mostrate le tipologie di materiali utilizzati per gli imballaggi in carta e cartone, descrivendone le principali caratteristiche e applicazioni presenti sul mercato.

Il terzo capitolo descrive la filiera del riciclo dei materiali a prevalenza cellulosica, illustrandone le fasi: raccolta differenziata, selezione e riciclo in cartiera.

Il quarto e ultimo capitolo presenta le linee guida per la progettazione di imballaggi a prevalenza cellulosica più facilmente riciclabili in cartiera. Queste linee guida offrono a progettisti e tecnici una checklist pensata per essere utilizzata sia in fase di ideazione e di sviluppo dell’imballaggio, sia come strumento di valutazione per identificare eventuali margini di miglioramento degli imballaggi in carta e cartone.

Le indicazioni fornite in questo documento non hanno la pretesa di trattare in maniera distinta ogni singola soluzione progettuale o di essere esaustive; mirano piuttosto a mettere in evidenza i fattori critici all’interno del processo di selezione e riciclo degli imballaggi per poter avviare un percorso di incrementata consapevolezza e di facilitazione delle suddette attività.

Le linee guida redatte in questo documento sono altresì riferite al panorama del riciclo a livello italiano; è bene infatti considerare come ogni Paese dell’Unione sia libero di muoversi a livello di legislazione all’interno del proprio territorio a patto che si rispettino i vincoli imposti dalla comunità stessa, perciò determinati parametri validi per l’Italia possono non esserlo per altri Paesi.

Occorre inoltre considerare che determinate indicazioni possono nascere da specificità della filiera del riciclo, che a loro volta possono essere indifferentemente di natura organizzativa o tecnologica: conseguentemente, le linee guida proposte in questo documento sono da considerarsi localizzate spazialmente e temporalmente nel panorama italiano attuale. In Italia, a maggior ragione, l’attività di eco-design svolta dalle aziende — introdotta con il Sistema di Valutazione Aticelca — rispecchia una reale presenza e un altrettanto importante utilizzo degli impianti di riciclo: è bene mettere in risalto come questo fatto non sia altrettanto consueto in altri Paesi caratterizzati da una carenza infrastrutturale.

Naturale conseguenza del progresso tecnologico e dello sviluppo delle dinamiche della filiera del riciclo è che le indicazioni fornite in questo documento saranno periodicamente aggiornate da CONAI, cosicché possano sempre rappresentare un riferimento attuale, al passo con l’evoluzione degli imballaggi immessi al consumo e le innovazioni legate al processo di riciclo inteso come insieme di raccolta, selezione e riciclo del rifiuto.

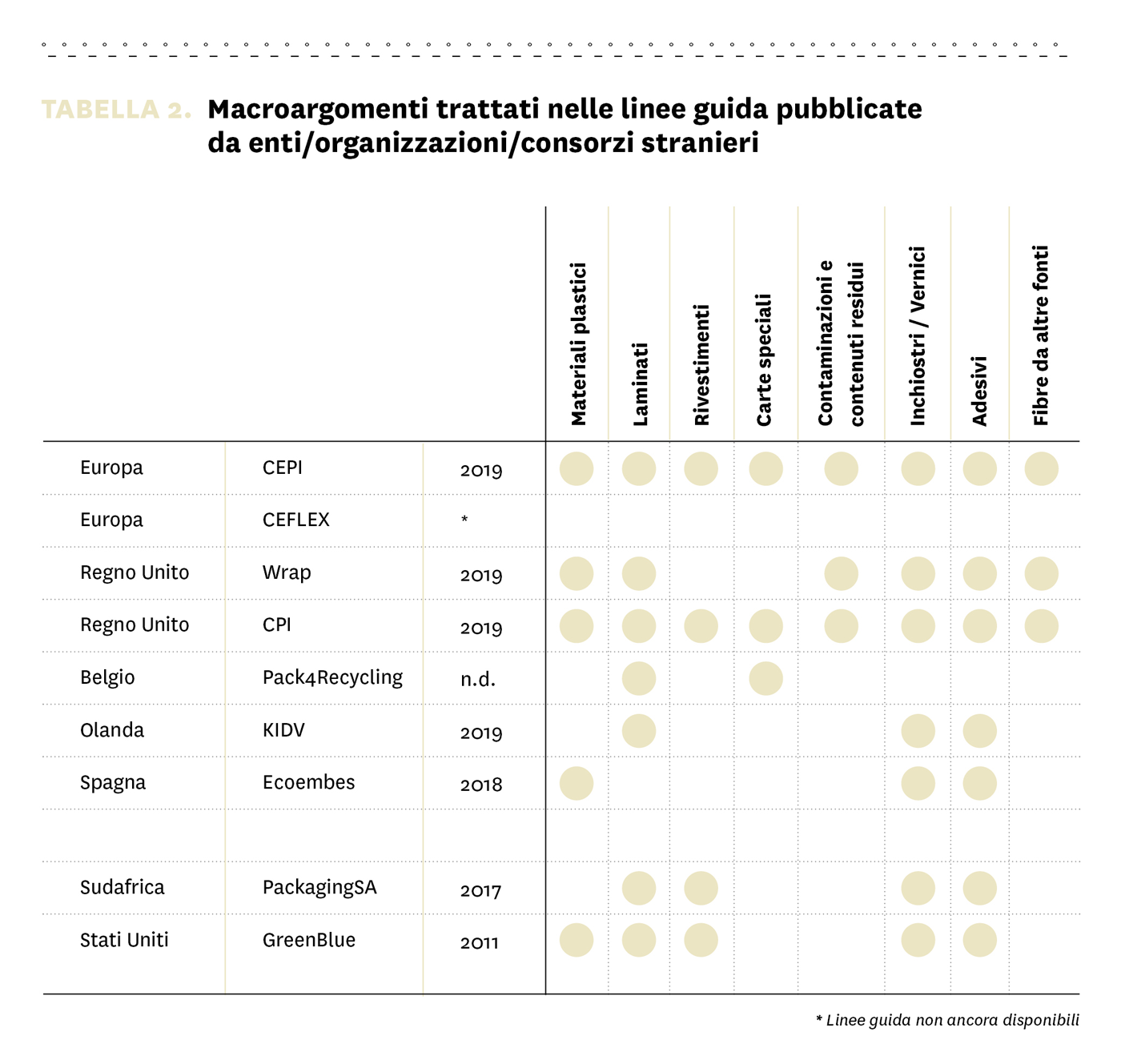

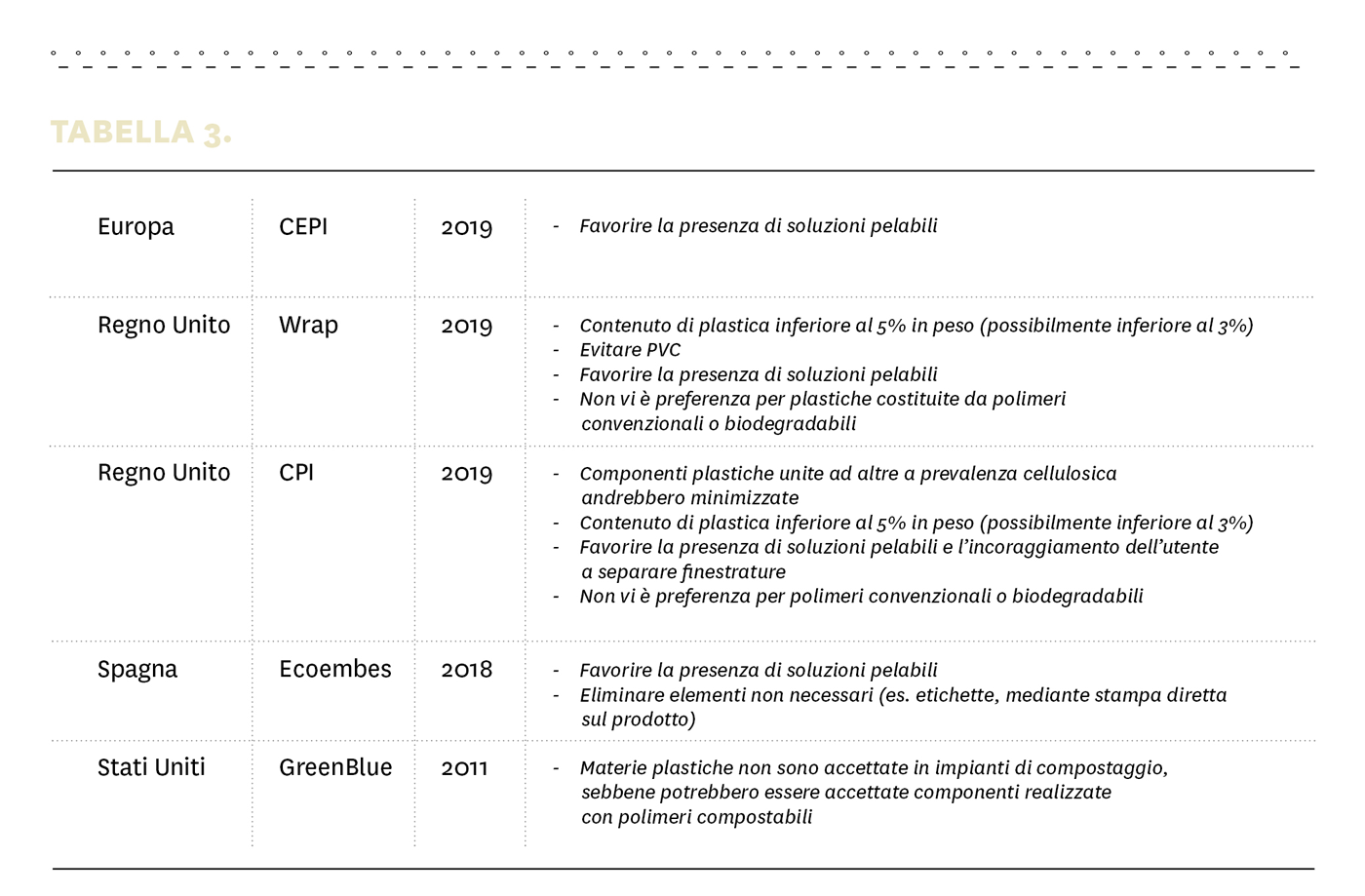

A livello europeo sono presenti molteplici organizzazioni che hanno pubblicato linee guida per facilitare l’attività di riciclo di imballaggi a prevalenza cellulosica. Tra queste è bene annoverare l’attività di: CEPI (Confederation of European Paper Industries) , con sede in Belgio, ma operante a livello europeo; Wrap e CPI (Confederation of Paper Industries), entrambe operanti e con sede nel Regno Unito; KIDV, istituto olandese; Ecoembes con attività sul territorio spagnolo.

Espandendo la ricerca degli enti promotori a livello globale è possibile citare, a titolo esemplificativo e assolutamente non esaustivo, Packaging SA nel territorio sudafricano, GreenBlue, facente riferimento al territorio statunitense, e Paper Recycling Promotion Center (PRPC) operante in Giappone.

Il presente documento, accanto a ciascun fattore di criticità identificato, presenta anche un’utile rassegna di quanto già definito a livello internazionale.

Introduzione

Obiettivi e finalità delle linee guida

Il presente documento si inserisce all’interno del progetto Pensare Futuro, che racchiude una serie di iniziative sulla prevenzione dell’impatto ambientale degli imballaggi sviluppate da CONAI. Più nello specifico, il documento si aggiunge alla collana di linee guida in divenire, raccolta all’interno del sito www.progettarericiclo.com.

Il Consorzio, che ha tra gli obiettivi la diffusione tra le aziende di una cultura orientata al rispetto dell’ambiente attraverso interventi in grado di rendere gli imballaggi sempre più sostenibili, promuove sette leve di prevenzione, ovvero interventi di eco-design volti a ridurre a monte l’impatto ambientale degli imballaggi:

- Risparmio di materia prima;

- Utilizzo di materiale riciclato/recuperato;

- Riutilizzo;

- Facilitazione delle attività di riciclo;

- Ottimizzazione della logistica;

- Semplificazione del sistema di imballo;

- Ottimizzazione dei processi produttivi.

Questo documento risponde alla leva Facilitazione delle attività di riciclo e mira a rappresentare uno strumento per i progettisti che intendono sviluppare, a monte, dei packaging che rendano possibile trasformare in risorsa il rifiuto che genereranno a fine vita.

Più nello specifico, il documento riguarda il packaging a prevalenza cellulosica, evidenziando eventuali punti di attenzione in fase di riciclo e correlate possibilità risolutive. Il tutto verrà perseguito mantenendo la consapevolezza che la varietà di imballaggi presenti sul mercato non permette la valutazione differenziata di ogni singola soluzione adottata dalle aziende: verrà quindi fornita una panoramica che ci si auspica essere la più completa possibile.

L’imballaggio

GENERALITÀ STORICHE

La storia del packaging ha radici profonde, che possono essere ricondotte all’avvento dell’uomo sulla Terra. Sebbene nell’antichità il procacciamento e il consumo di alimenti fossero due momenti che, se non direttamente coincidenti, avvenivano in istanti temporali poco distanti, vi era comunque necessità di trasportare e conservare i beni.

Nel corso dei secoli ha subito diverse influenze, dovute a cambiamenti culturali e alle evoluzioni delle abitudini dei consumatori. Ai primi contenitori realizzati in materiali naturali quali foglie, bambù, conchiglie e pelle di animali si sono aggiunti metalli, ceramiche e successivamente tessuti, legno e carta.

La storia del packaging — per come lo si intende oggi— inizia nella seconda metà del XIX secolo: l’industrializzazione e la nascita della società di consumo hanno infatti portato l’imballaggio ad assumere un’ulteriore valenza, legata al branding aziendale.

A partire dall’inizio del XX secolo gli imballaggi hanno subito grandi innovazioni sia in termini tecnologici sia materici, con lo sviluppo di imballi in vetro stampato, in cartone, in metallo e in materiali plastici. È stato solamente nel secondo dopoguerra che gli imballaggi monouso si sono affermati, grazie in particolar modo alla nascita di centri di distribuzione di massa dei prodotti.

Se a ciò aggiungiamo il fenomeno della globalizzazione del mercato spinta soprattutto dalle tecnologie digitali, possiamo capire come mai il packaging sia divenuto, per le aziende, un veicolo a forte impatto comunicativo e uno strumento di branding di primaria importanza per differenziarsi all’interno di un mercato sempre più competitivo. Conseguentemente, gli imballaggi hanno acquisito una connotazione fortemente comunicativa.

Recentemente, l’interesse comune verso gli aspetti legati alla sostenibilità è diventato di primaria importanza per il packaging; questi concetti sono serviti da stimolo alla ricerca per sviluppare nuovi processi e soluzioni che, grazie a trasferimenti tecnologici industriali, hanno reso possibile una nuova varietà di prodotti sul mercato.

LE FUNZIONI DEL PACKAGING

Secondo quanto riportato dal D.Lgs. 152/06, Art. 218 si definisce imballaggio “il prodotto, composto di materiali di qualsiasi natura, adibito a contenere determinate merci, dalle materie prime ai prodotti finiti, a proteggerle, a consentire la loro manipolazione e la loro consegna dal produttore al consumatore o all’utilizzatore, ad assicurare la loro presentazione, nonché gli articoli a perdere usati allo stesso scopo”.

Il packaging deve quindi assolvere quattro funzioni:

-

Contenimento del prodotto di cui usufruirà il consumatore;

- Protezione del contenuto da fattori esterni quali azioni meccaniche — urti, contatto con altri oggetti esterni —, ma anche da contaminazioni da parte di agenti chimici — acqua, umidità, aria, ecc. — al fine di mantenerne la qualità inalterata nello spazio e nel tempo;

- Manipolazione della merce tra i vari utenti che compongono la rete distributiva, a partire dal produttore per arrivare all’utilizzatore o al consumatore;

- Presentazione del bene al consumatore, divenendo valore aggiunto e svolgendo una funzione comunicativa grazie al trasferimento di informazioni dal produttore all’utilizzatore.

Classificazioni degli imballaggi

L’imballaggio si è evoluto nel tempo accrescendo la propria complessità. I fattori che hanno permesso quest’evoluzione sono stati diversi, tra i quali gli sviluppi nel mondo della comunicazione, dei processi tecnologici e dei materiali.

Proprio i materiali hanno portato a un ampliamento delle possibilità applicative e l’espansione verso nuovi settori merceologici. In questa ottica il design, le innovazioni di prodotto e la scienza e tecnologia dei materiali hanno interagito divenendo senza ombra di dubbio causa ed effetto di cambiamenti.

Se fino a non molto tempo fa il packaging è stato maggiormente finalizzato alla funzione di protezione del contenuto da contaminazioni esterne, attualmente l’uso di materiali funzionali e delle nuove tecnologie ha permesso la generazione di una nuova categoria di imballaggi definita come smart packaging, nella quale un materiale, un trattamento superficiale o una tecnologia permettono l’aggiunta di funzionalità all’imballaggio.

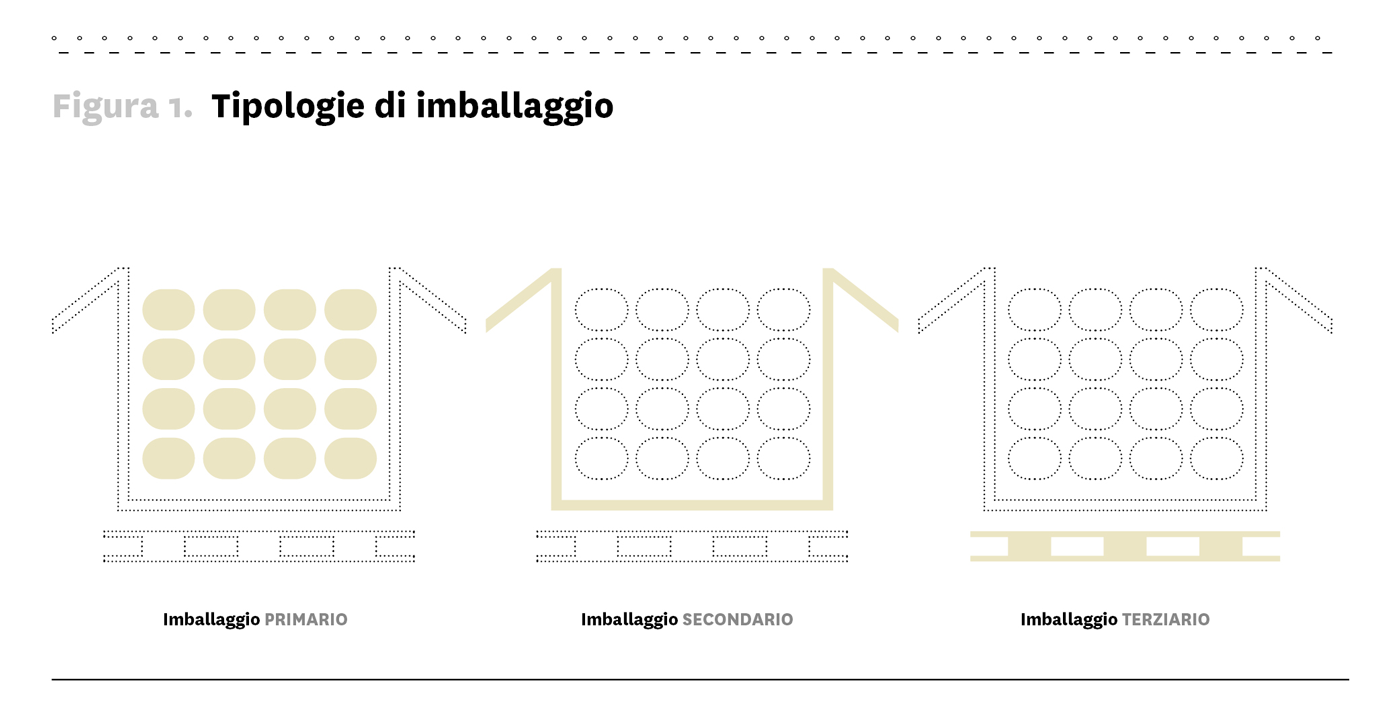

Prima di proseguire con la trattazione, risulta necessario distinguere le tipologie di imballaggio esistenti:

- Imballaggio per la vendita o imballaggio primario: imballaggio a contatto con il prodotto che costituisce, nel punto di vendita, un’unità di vendita per l’utilizzatore o per il consumatore;

- Imballaggio multiplo o imballaggio secondario: imballaggio concepito in modo da costituire, nel punto di vendita, il raggruppamento di un certo numero di unità di vendita, indipendentemente dal fatto che sia venduto come tale all’utilizzatore o al consumatore, o che serva soltanto a facilitare il rifornimento degli scaffali nel punto di vendita. Esso può essere rimosso dal prodotto senza alterarne le caratteristiche;

- Imballaggio per il trasporto o imballaggio terziario: imballaggio pensato per facilitare la manipolazione ed il trasporto di merci, dalle materie prime ai prodotti finiti, di un certo numero di unità di vendita oppure di imballaggi multipli per evitare la loro manipolazione singola. Inoltre, l’imballaggio terziario vuole minimizzare i danni connessi al trasporto.

Alcuni esempi di imballaggi cellulosici primari sono la scatola delle scarpe, il contenitore delle uova, il sacchetto del pane e i brick dei succhi di frutta, in quanto garantiscono la protezione e il contenimento di cui del quale usufruirà direttamente il consumatore.

Fanno invece parte degli imballaggi secondari la scatola con la quale arrivano i prodotti acquistati on-line, gli espositori dei supermercati e gli shopper dei negozi.

Infine, gli imballaggi terziari consistono generalmente in scatoloni per il trasporto, utilizzati per la spedizione dall’azienda produttrice al rivenditore, per riunire più unità di vendita o imballaggi secondari, che possono essere utilizzati — come nel caso dei discount — come veri e propri espositori della merce.

In funzione della loro composizione gli imballaggi possono essere:

- Monomateriali, se costituiti da un unico materiale;

- Multimateriali, se presentano componenti realizzate in differenti materiali che possono essere separate manualmente;

- Compositi (comunemente detti anche accoppiati o poliaccoppiati), se composti da due o più materiali non separabili manualmente.

Normative di riferimento

GESTIONE GERARCHICA 94/62/CE E DIRETTIVA (UE) 2018/852

La Direttiva 94/62/CE, aggiornata con la Direttiva (UE) 2018/852, è una disposizione comunitaria — il cui recepimento nazionale è il D.Lgs. 152/2006, e succ. agg. — che riconosce la funzione sociale ed economica fondamentale degli imballaggi. La direttiva dà atto che, se ben progettati, gli imballaggi garantiscono la conservazione e la protezione dei prodotti contenuti al loro interno, evitando che essi diventino rifiuti prima di arrivare al consumatore. Nello specifico, la Direttiva 94/62/CE e succ. agg. asserisce che il packaging deve essere progettato per consentire il riciclaggio di almeno una determinata percentuale in peso dei materiali usati nel rispetto delle norme in vigore all’interno della Comunità Europea; suddetta percentuale dipende dal materiale in questione e dai traguardi da raggiungere nel futuro prossimo.

La Direttiva (UE) 2018/852 e succ. agg. deve essere applicata a tutti gli imballaggi immessi sul mercato europeo, ma anche a tutti quelli che vengono identificati come rifiuti di imballaggio. Prevede che gli Stati membri avviino procedure atte a prevenire la generazione di rifiuti di imballaggio — attraverso il delineamento di una piramide con ordine di preferibilità decrescente delle modalità di gestione dei rifiuti, Figura 2 —, per incoraggiare la riduzione dell’impatto del packaging sull’ambiente e per promuovere la realizzazione di appositi sistemi di restituzione e/o raccolta degli imballaggi usati e dei rifiuti di imballaggio all’interno dei Paesi membri.

DECISIONE 2005/270/CE

La Decisione 2005/270/CE e succ. agg. stabilisce le tabelle relative al sistema di basi dati ai sensi della direttiva relativa alla gestione gerarchica degli imballaggi e dei rifiuti di imballaggio.

Infatti, la compilazione di suddette tabelle è in capo ad ogni Stato membro e relativa agli obiettivi di riciclaggio definiti nella Direttiva 94/62/CE, agli imballaggi riutilizzabili, ai rifiuti di imballaggio, nonché alla tracciabilità e garanzia di trattamento dei rifiuti in maniera equivalente alle indicazioni prescritte dal diritto ambientale dell’Unione.

L’aggiornamento del 2019 (Decisione di Esecuzione 2019/665/UE) implementa la definizione degli imballaggi compositi, lasciando la possibilità agli Stati membri di poter derogare agli obblighi sulla comunicazione dei singoli materiali contenuti in un imballaggio, a patto che questi quantitativi non siano significativi (inferiori al 5%). Questo significa che con l’entrata in vigore della rendicontazione prevista dalla Decisione, dovranno essere comunicati i quantitativi di immesso al consumo e di avvio a riciclo anche dei materiali non prevalenti, laddove la percentuale in peso di questi materiali sia superiore al 5%, differentemente da quanto avvenuto finora, per cui la rendicontazione dell’intero peso dell’imballaggio composito era attribuita in funzione del solo materiale prevalente in peso.

DECISIONE 97/129/CE

La Decisione 97/129/CE determina la codifica alfanumerica che descrive la natura dei materiali che costituiscono un imballaggio, specificando quali materiali sono soggetti al sistema di identificazione.

La Direttiva riguarda tutti gli imballaggi cui fa riferimento la Direttiva 94/62/CE, e per la carta individua l’abbreviazione “PAP” seguita da un numero identificativo corrispondente che fa capo alla tipologia di materiale cellulosico impiegato:

- PAP 20: cartone ondulato (grammatura maggiore di 200 g/m2);

- PAP 21: cartone non ondulato (grammatura inferiore a 200 g/m2);

- PAP 22: carta.

In riferimento invece agli imballaggi compositi, un materiale a prevalenza cellulosica viene identificato con l’abbreviazione “C/PAP” accompagnato da un numero che varia in funzione della tipologia dei materiali non cellulosici impiegati nel packaging.

D.M. DEL 21 MARZO 1973

Il Decreto Ministeriale del 21 marzo 1973 e succ. agg. stabilisce i requisiti di composizione e di purezza per il packaging a contatto con alimenti.

Nel dettaglio, limita le sostanze di carica per gli imballaggi per i quali sono richieste prove di migrazione a un contenuto inferiore o al più uguale al 10%, aumentato al 25% per prodotti per i quali non sono richieste prove di migrazione. Inoltre, anche le sostanze solubili o parzialmente solubili in acqua sono normate: quelle solubili sono ammesse in quantità massime del 10%, quelle insolubili sono invece accettate fino a un massimo del 5%.

Inoltre, i requisiti di purezza stabiliscono i limiti di presenza di sostanze quali piombo e policlorobifenili, ma anche delle categorie di prodotto per le quali è possibile utilizzare sbiancanti ottici.

È bene sottolineare come il D.M. consenta l’uso delle fibre di recupero solamente per packaging a contatto con alimenti secchi, a patto che siano rispettati i requisiti di composizione e purezza.

Il Decreto è stato più volte aggiornato per conformarsi a quanto emanato a livello europeo. Inoltre, nonostante sia stato consolidato con l’ultima modifica il 31 maggio 2016 con il Decreto n.142, esistono tipologie di materiali che non vi figurano, ma che sono state oggetto di altri provvedimenti specifici.

NORMATIVA UNI EN 13430

La normativa UNI EN 13430 e succ. agg. definisce i requisiti che devono possedere gli imballaggi per permettere il recupero mediante processi di riciclo dei materiali di cui si compongono.

Nel testo della normativa sono delineati i criteri di valutazione dei parametri che competono a dimostrare la possibilità di recupero per riciclo di materia dell’imballaggio, ma che permettono anche la determinazione della percentuale di riciclo di materia.

I parametri che vengono testati riguardano tutte le fasi della vita dell’imballaggio, secondo logiche appartenenti al Life Cycle Assessment (LCA); più nel dettaglio, a ogni fase vengono associati valori rispondenti a criteri di riciclaggio quali: controllo di produzione e di utilizzo dell’imballaggio, facilità di riciclo per le tecnologie attualmente disponibili nel panorama industriale e sostanze rilasciate durante il processo di riciclaggio.

ATICELCA 501 E NORMATIVA UNI 11743

Il sistema Aticelca 501 nasce nel 2011 come strumento atto a definire, mediante un approccio tecnico e specifico per gli imballaggi cellulosici, ciò che viene riportato nella UNI EN 13430 e succ. agg., ma anche per incoraggiare alle pratiche di eco-design i soggetti interessati alla progettazione di prodotti a prevalenza cellulosica o a soggetti operanti nel mondo riguardante lo sviluppo di nuovi materiali a prevalenza cellulosica o additivi.

Infatti, è bene mettere in risalto come il Sistema di valutazione prima e la normativa UNI poi siano nati perché rispecchiano e valutano importanti aspetti che trovano un forte riscontro pratico in Italia, grazie alle numerose infrastrutture della filiera di riciclo dei prodotti a prevalenza cellulosica. Aticelca 501 e UNI 11743 ripercorrono infatti su scala laboratoriale le diverse fasi del riciclo condotte in ambito industriale, valutando preventivamente occorrenze che si possono verificare all’atto pratico del riciclo in cartiera.

Grazie al Sistema Aticelca 501, che ricordiamo essere un sistema volontario, è possibile ottenere la concessione all’impiego della dicitura riportante il livello (A+, A, B, C) di riciclabilità oppure riscontrare l’eventuale non riciclabilità del materiale o imballaggio così come sottoposto al test.

Inizialmente il sistema comprendeva sia criteri relativi alle prove sperimentali da condurre sui campioni da testare sia la valutazione dei parametri ottenuti. In seguito alla pubblicazione nel 2019 della normativa UNI 11743, relativa al metodo sperimentale di determinazione dei parametri di riciclabilità dei materiali e prodotti a prevalenza cellulosica, il sistema Aticelca 501 ha perso la metodica laboratoriale mantenendo la valutazione dei risultati derivanti dal test secondo la UNI 11743.

Nel dettaglio, al fine di ottenere l’attestazione del livello di riciclabilità, il soggetto deve inizialmente analizzare il campione di materiale o prodotto in conformità con la normativa UNI 11743 e successivamente sottoporre i risultati ad Aticelca che eseguirà la valutazione mediante il sistema di valutazione Aticelca 501:2019 e riporterà al soggetto l’esito e quindi il diritto o meno di utilizzare la dicitura e/o uno dei marchi attestanti la riciclabilità in cartiera.

NORMATIVA EN 643

La normativa europea EN 643 e succ. agg. si pone in un’ottica di standardizzazione dei prodotti commercializzati all’interno del mercato europeo, definendo i diversi gradi di carta e cartone per il riciclo e fornendo una descrizione della tipologia di prodotti che rientrano nelle varie classi di carta da riciclare (comunemente detta macero). Inoltre, riconoscendo la complessa varietà dei materiali presenti sul mercato, la normativa introduce la tolleranza massima accettabile in termini di componenti non cartari, riportando anche quali tipologie di materiali sono da considerarsi indesiderati o proibiti. Relativamente alla massima quantità di materiali non cartari, il limite è fissato per la maggior parte delle classi di macero all’1,5 % (riferimento da considerare come rapporto peso/peso).

Si precisa che le soglie definite dalla EN 643 si riferiscono alle frazioni estranee che possono essere presenti (ad esempio sacchetti di plastica, pezzetti di vetro, ecc.) e non si riferiscono a eventuali costituenti del prodotto cartario, sebbene di natura non cellulosica (ad esempio finestre, nastri adesivi, graffette, ecc.).

Essendo una normativa di riferimento generale per i prodotti a prevalenza cellulosica, la EN 643 riguarda artefatti in carta e cartone in genere, includendo sia packaging sia altre tipologie. A titolo esemplificativo si possono riportare, tra gli altri, ondulati per imballaggio, giornali, riviste, etichette e relativi supporti, sacchetti, bicchieri e stoviglie.

I codici di macero definiti sono raggruppati all’interno di cinque gruppi:

- Gruppo 1 - Qualità Ordinarie: rappresenta il gruppo con le qualità meno pregiate e conseguentemente dal minore valore commerciale. Racchiude carta e cartoni misti non selezionati, contenitori ondulati usati, riviste e carta da disinchiostrazione;

- Gruppo 2 - Qualità Medie: il gruppo 2 riguarda i codici di macero relativi ad esempio a giornali invenduti, refili bianchi densamente stampati e carte da ufficio selezionate;

- Gruppo 3 - Qualità Superiori: questo gruppo si compone di refili di stampati bianchi e misti, carta da giornale bianca e carta bianca a base di pasta meccanica contenente carta patinata;

- Gruppo 4 - Qualità Kraft: all’interno della qualità kraft è possibile individuare refili nuovi di cartone ondulato, cartone ondulato kraft di prima e seconda qualità, refili nuovi di carta e cartoncino kraft e carta e cartoncino kraft usato;

- Gruppo 5 - Qualità Speciali: rappresenta il gruppo cui appartengono codici relativi a packaging misto, compositi a base carta per bevande, laminati e verniciati kraft.

REGOLAMENTO CE 1935/2004

Il Regolamento CE 1935/2004 stabilisce le caratteristiche e le norme comuni che devono possedere i MOCA (Materiali e Oggetti destinati al Contatto con Alimenti) e si affianca al regolamento CE 2023/2006 sulle buone pratiche di fabbricazione. Entrambi hanno carattere generale, pertanto non contengono requisiti specifici.

Vengono riconosciute 17 classi di materiali che possono prevedere misure specifiche relative a requisiti di purezza o a sostanze utilizzate, ma si riporta anche come gli imballaggi debbano riportare la dicitura “per contatto con i prodotti alimentari” con il rispettivo logo. Inoltre, il Regolamento ammette l’uso di materiali attivi o intelligenti a contatto con gli alimenti.

I principi riportati nella CE 1935/2004 sono atti a evitare che l’imballaggio costituisca pericolo per la salute umana, modifichi la composizione dei prodotti alimentari o ne alteri il contenuto.

Imballaggi a prevalenza cellulosica

Definizione di materiale e prodotto a prevalenza cellulosica

Prima di procedere con la descrizione delle principali tipologie di imballaggio a prevalenza cellulosica, è bene proporre la definizione riportata all’interno del sistema di valutazione Aticelca 501:2019 relativamente a materiali e prodotti a prevalenza cellulosica:

- Materiale a prevalenza cellulosica: carta e cartone che necessitano di ulteriori trasformazioni per divenire prodotti finiti (per esempio, rotoli e fogli di carta destinati alla stampa o alla cartotecnica, fogli di cartone ondulato destinati alla produzione di imballaggi, bobine di carta “tissue” destinate alla produzione di fazzoletti). Tale materiale può contenere altri costituenti non cellulosici non oltre il 50% in peso.

- Prodotto a prevalenza cellulosica: oggetto finito (come, per esempio, imballaggi, stampati, articoli per uso domestico) costituito per oltre il 50% in peso da materiali a prevalenza cellulosica.

Per quanto concerne gli imballaggi a prevalenza cellulosica, si distinguono:

- gli imballaggi monomateriali, vale a dire costituiti da sola carta;

- gli imballaggi multimateriali, costituiti da un corpo principale in carta e componenti di materiali differenti separabili manualmente;

- gli imballaggi poliaccoppiati o compositi, costituiti in modo strutturale da diversi materiali, non separabili manualmente.

È quindi possibile intuire come per quanto riguarda la prima definizione riportata si intenda un semilavorato, derivante direttamente da produzione in cartiera, mentre la seconda sia ad esempio riferita agli imballaggi realizzati dalle aziende produttrici. In questi prodotti è possibile trovare anche componenti che non sono a prevalenza cellulosica, come ad esempio le finestre in materiale plastico dei sacchetti del pane o i manici in corda di alcune tipologie di shopper.

Da evidenziare che le definizioni adottate da Aticelca si riferiscono ad ogni modo alla concezione di carta e di prodotto cartario presenti nella EN 643.

SPECIFICITÀ DEGLI IMBALLAGGI IN CARTA E CARTONE

Gli imballaggi a prevalenza cellulosica sono fortemente diversificati per tipologia, forma e funzione e, a seconda della natura del loro contenuto, devono assicurare diverse caratteristiche meccaniche o chimico-fisiche. Ulteriore aspetto rilevante in termini di differenziazione è il processo di lavorazione, che definisce i parametri tecnologici.

Proprietà e caratteristiche possono essere così classificate:

- Caratteristiche chimico-fisiche

- Grammatura

- Spessore

- Proprietà ottiche

- Permeabilità a gas o liquidi

- Proprietà meccaniche

- Resistenza a trazione, compressione, strappo, piegatura e pressione

- Capacità di assorbimento degli urti

- Rigidezza

- Proprietà tecnologiche

- Finitura superficiale

- Stampabilità

- Speratura

In generale, la carta è un materiale in grado di assorbire facilmente l’umidità grazie alla sua intrinseca porosità e alle caratteristiche idrofiliche delle fibre che la compongono. Questo assorbimento avviene indifferentemente dall’ambiente o dal contenuto, portando ad un peggioramento delle prestazioni meccaniche e delle proprietà fisiche. Conseguentemente, anche le proprietà barriera relative al vapore acqueo — ma anche rispetto ad altri gas quali l’ossigeno e altre sostanze come i lipidi — sono relativamente deboli. La traspirabilità della carta, che è una caratteristica che rappresenta spesso un vantaggio, in altri casi, come quando sia necessario imballare alimenti umidi e grassi, rappresenta un limite che può essere superato con degli effetti barriera, grazie ai quali si evitano le interazioni con l’esterno al fine di prolungare la shelf-life del prodotto.

Al fine di migliorare queste proprietà è possibile accoppiare e rivestire il materiale cellulosico con altri materiali dalle proprietà differenti quali plastica e alluminio: la scelta è effettuata in fase progettuale in funzione della specifica applicazione, la quale deve considerare la natura del contenuto e le proprietà da implementare, che altrimenti risulterebbero critiche adoperando un materiale puramente cellulosico.

Altre tipologie di rivestimento possono essere previste per ottimizzare la qualità di stampa dell’imballaggio, specie quando gli inchiostri da utilizzare sono a base d’acqua.

Carta, cartoncino, cartone ondulato

Essendo questi termini ricorrenti all’interno dell’elaborato, si è reputato utile fornire la definizione di ciascuno di essi, trattando in maniera sintetica ciò che li differenzia.

La definizione di carta da dizionario è: “prodotto industriale fabbricato con sostanze fibrose diverse (prodotti cellulosici, legno, paglia, cenci risultanti da fibre vegetali, ecc.) ridotte, mediante trattamenti meccanici e chimici, in paste umide, dalle quali, previa aggiunta di additivi, detti "cariche", che conferiscono caratteristiche particolari, si ricavano fogli sottili e flessibili, per vari usi”. Sebbene da questa esplicazione sia possibile estrarre sommarie informazioni riguardanti le materie prime e la tipologia di processo di ottenimento di prodotti cellulosici, non è altresì possibile rilevare il fattore che distingue carta, cartoncino e cartone.

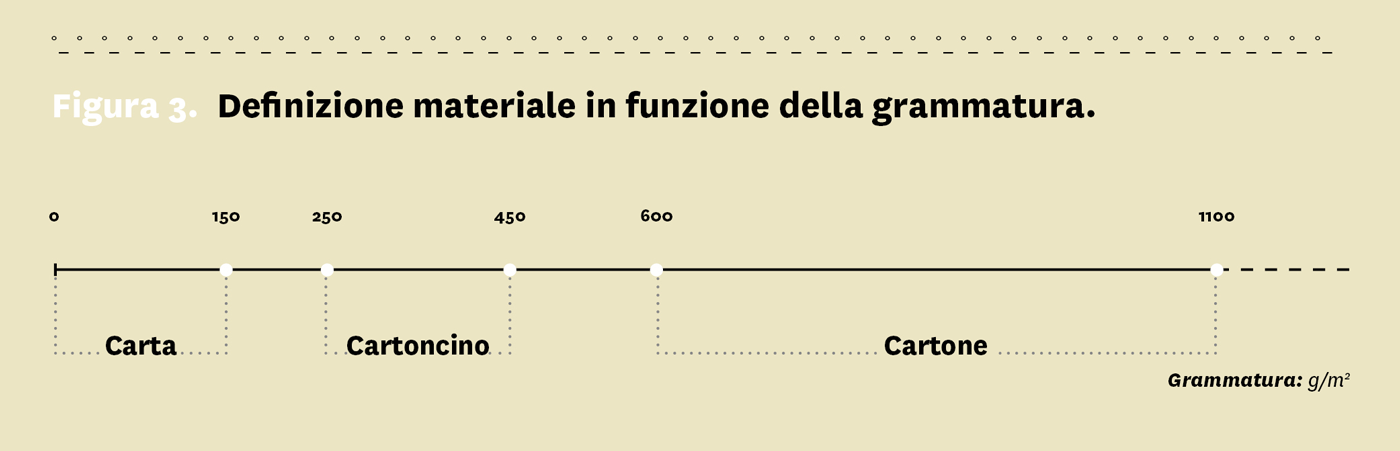

La proprietà che definisce un materiale cellulosico è la grammatura (Figura 3), vale a dire il peso per unità di superficie. La carta vera e propria ha una grammatura fino a 150 g/m2, mentre il cartone è caratterizzato da una grammatura superiore a 600 g/m2, che può raggiungere anche i 1100 g/m2. Il cartoncino, invece, è un manufatto cartario di grammatura intermedia fra quella della carta e quella del cartone, definito da una grammatura compresa fra 250 e 450 g/m2. È possibile notare come dai precedenti intervalli risultino due zone apparentemente non definite, quali le grammature tra i 150 e i 250 g/m2 e quelle tra i 450 e i 600 g/m2: in questi range il prodotto può essere ritenuto ambivalentemente carta o cartoncino per il primo intervallo e cartoncino o cartone per il secondo.

Il cartone ondulato è composto da due fogli di cartone teso, detti copertine, al cui interno è possibile trovare una o più onde; nel caso di più onde, queste vengono separate dall’interposizione di un ulteriore foglio teso. I diversi strati sono tenuti assieme grazie all’uso di adesivi solitamente a base di amido e idrosolubili.

Esistono diversi parametri da considerare e calibrare:

- Il materiale utilizzato nelle copertine può passare — attraverso diverse qualità — dal kraft, rinomato per le ottime prestazioni meccaniche, al camoscio, ottenuto esclusivamente da fibre di recupero. Le prestazioni meccaniche possono variare in funzione delle tipologie di fibre vergini e di riciclo impiegate.

- La grammatura varia da circa 150 g/m2 a circa 450 g/m2, contribuendo in maniera direttamente proporzionale alle proprietà meccaniche. Naturale conseguenza, purtroppo, è l’aumento del peso del prodotto finito per grammature crescenti.

- L’onda può anch’essa essere realizzata in diverse qualità di carta, con grammatura che generalmente varia da circa 110 g/m2 a circa 210 g/m2. Per le onde un altro parametro importante risulta essere l’altezza d’onda, con la quale si possono ottenere spessori finali compresi tra 1,5 e 15 mm. Diverse tipologie di onda vengono identificate da diverse lettere alfabetiche.

In generale, rispetto agli ondulati a onda bassa, quelli a onda alta offrono maggiore resistenza a sforzi verticali — forze complanari al foglio —, mentre minore resistenza allo sforzo a compressione in piano — forze ortogonali alla superficie del foglio. Inoltre, per onde di altezza maggiore risulta più difficoltosa la stampa in quanto la distanza tra due onde cresce e di conseguenza la copertina non risulta perfettamente planare. Infine, spessori maggiori degli ondulati permettono sì una maggiore resistenza al potere penetrante di oggetti esterni dovuto a urti occasionali (per esmpio durante il trasporto), ma aumentano il volume complessivo occupato dall’articolo durante il trasporto.

Materiali per il packaging

Avendo quindi definito cosa si intende per prevalenza cellulosica e descritto le varie tipologie di carta in base alla grammatura, ciò che sarà affrontato di seguito riguarda la descrizione dei differenti materiali utilizzati negli imballaggi a prevalenza carta e cartone. Questi sono stati identificati innanzitutto a partire dalla natura monomaterica o composta, e successivamente — per i materiali monomaterici — in funzione della grammatura.

Verranno pertanto definite le seguenti tipologie di materiale:

- Carta

- Cartoncino teso

- Cartone

- Cartone ondulato

- Compositi

- Carta speciale

- Polpa di cellulosa

Siccome le tipologie appena citate hanno differenti proprietà che assolvono alle funzionalità del packaging, risulta naturale conseguenza che di diversi imballaggi si farà un uso più o meno differenziato.

A seguire (Tabella 1) è riportata una tabella riassuntiva dei più comuni abbinamenti tipologie-imballaggi a prevalenza cellulosica. Risulta inoltre necessario evidenziare come le varietà di imballaggi che si possono trovare in Tabella 1 non pretendono di fornire una completa rappresentazione del packaging immesso a consumo.

CARTA

La carta è generalmente definita da spessori molto ridotti che assicurano la traspirabilità del packaging, offrono ridotte prestazioni meccaniche in termini di resistenza allo strappo e alla perforazione ma ottima flessibilità e leggerezza del prodotto finale. Naturalmente, queste prestazioni possono essere modulate in funzione della lunghezza media della fibra o anche dello spessore del foglio di carta utilizzato.

In generale, il packaging realizzato in carta risulta principalmente monomateriale, con eventuali componenti in materiale differente quali finestrature (si pensi ad esempio al sacchetto del pane) in materiale plastico per rendere più funzionale l’imballaggio, ad esempio permettendo la visione del contenuto. La monomatericità implica anche una ridotta resistenza meccanica nel caso in cui l’imballo si inumidisca o si bagni.

I principali imballi realizzati a partire dalla carta sono differenti per formato e tipologia, spaziando dai sacchetti (per prodotti freschi, ad esempio prodotti da forno o per articoli ortofrutticoli) e dai sacchi (a titolo esemplificativo per semilavorati industriali) agli shopper, alle etichette autoadesive fino alle protezioni interne (carta da riempimento, fodere interne e imbottiture).

Nel caso di sacchi, sacchetti e shopper sono solitamente impiegate fibre dotate di elevata lunghezza e prestazioni meccaniche (carta kraft), mentre nel caso di carta riempitiva si utilizza generalmente materiale da riciclo con grammatura da 50 a 70 g/m2.

CARTONCINO

Rispetto alla carta il cartoncino teso è caratterizzato da maggiori spessori, è in grado di sottostare a maggiori sforzi meccanici e presenta una più ridotta flessibilità.

Queste caratteristiche intrinseche permettono la realizzazione di prodotti che si autosostengono se sottoposti a carichi di compressione moderati, come avviene nel caso in cui si impilano più unità dello stesso prodotto una sopra l’altra. Imballaggi realizzati in cartoncino teso sono tendenzialmente monomateriali, prevedendo al più qualche accessorio in materiale non cartaceo, come ad esempio una finestra in plastica.

Per quanto riguarda i prodotti destinati a uso packaging realizzati in cartoncino si possono menzionare scatole (per prodotti alimentari secchi, con o senza presenza di altri eventuali accessori in materiale non a prevalenza cellulosica), astucci (ad esempio per il settore farmaceutico, per prodotti industriali o di cosmesi), buste monomateriali per l’e-commerce (dotate di striscia adesiva per garantirne la chiusura), articoli per la protezione interna quali angolari (più fogli di cartoncino possono essere accoppiati tra loro per incrementare spessore e resistenza meccanica dell’articolo) e infine bobine, rotoli, tubi e cilindri (per prodotti alimentari o sui quali è avvolto materiale flessibile non destinato all’esclusivo uso domestico), vassoi e guantiere (eventualmente anche accoppiati con uno strato plastico).

CARTONE

Il cartone rappresenta il materiale che rispetto a carta e cartoncino risulta più performante a livello meccanico a scapito di maggiori spessori e limitate flessibilità. Inoltre, le prestazioni strutturali si ottengono a scapito della leggerezza del prodotto finito.

Come per carta e cartoncino, la soluzione spesso adottata — che risulta anche ottimale per i processi di riciclo — è relativa alla produzione di imballaggi monomaterici.

Le tipologie di prodotti applicativi per il cartone risultano molto simili a quelli del cartoncino, ovvero: scatole e scatoloni (ad esempio per il trasporto di articoli fragili), articoli per la protezione interna quali angolari e infine bobine, rotoli, tubi e cilindri (sui quali è avvolto materiale flessibile non destinato all’esclusivo uso domestico).

CARTONE ONDULATO

Il cartone ondulato spicca per la varietà di applicazioni in cui può essere utilizzato. Infatti, durante il processo manifatturiero del semilavorato, è possibile gestire, tra gli altri parametri — quali ad esempio la tipologia di carta adoperata —, il numero di onde nonché la loro altezza, definendo intrinsecamente spessore finale e proprietà meccaniche: resistenza a perforazione, stampabilità, rigidezza, ecc. Solitamente è venduto in fogli, ma è possibile trovarlo avvolto in bobine a patto che sia a onda singola e senza una copertina.

In generale, il packaging realizzato in cartone ondulato risulta leggero e autoportante, spesso anche voluminoso. Gli imballaggi in cartone ondulato sono generalmente pensati per essere impilati l’uno sull’altro e resistere ai carichi di peso sia del contenuto sia delle unità sovrastanti, spesso non trascurabili.

Le principali tipologie di imballaggi realizzati con cartone ondulato sono le cassette (dedicate solitamente ai prodotti ortofrutticoli), scatole e scatoloni (packaging secondario/terziario pensato sia per i servizi di stoccaggio e logistici della catena distributiva sia per l’e-commerce), imballaggi da trasporto ed esposizione (Shelf Ready Packaging, ovvero imballaggi che svolgono funzione di protezione e contenimento nella fase distributiva, e che fungono anche da espositori nei punti vendita assolvendo a esigenze comunicative) e componenti di protezione interna (separatori, divisori e alveolari).

IMBALLAGGI COMPOSITI A PREVALENZA CELLULOSICA

Per permettere al packaging cellulosico di resistere ad agenti liquidi, ma anche per poter migliorare le proprietà barriera a sostanze gassose, la componente cellulosica è talvolta accoppiata ad altri materiali di natura plastica o metallica. Gli imballaggi compositi sono particolarmente utili per il contenimento di beni che richiedono specifiche condizioni atmosferiche interne per la corretta conservazione, siano essi prodotti alimentari solidi come ad esempio biscotti, affettati o patatine, o liquidi come bevande calde o gassate (si pensi ad esempio a bicchieri per il caffè o per bibite).

L’accoppiamento è appositamente progettato per conferire al packaging una maggiore proprietà barriera, soprattutto nel caso di imballaggi a contatto con gli alimenti ai quali sono richiesti, a livello normativo, requisiti di purezza e composizione. Queste caratteristiche influenzano di contro la facilità di riciclo del packaging post-consumo.

I substrati cellulosici possono essere accoppiati su uno o entrambi i lati con uno o più strati plastici (solitamente polietilene - PE, polipropilene - PP o acido polilattico - PLA), oppure con strati plastici più uno in alluminio, ma anche da strati plastici metallizzati. Dal momento in cui ogni applicazione esige di differenti prestazioni, viene da sé come il numero di strati da sovrapporre e il materiale di ciascuno di questi layer siano da valutare per ogni singolo caso.

Esempi di imballaggi compositi sono i cartoni per bevande (confezioni per beni quali succhi, latte, vini, ecc.), sacchi e sacchetti (per biscotti, affettati e materiale industriale), stoviglie monouso (piatti, bicchieri, tazzine, vaschette e vassoi), tubi (per prodotti come ad es. patatine), ma anche etichette e buste imbottite per l’e-commerce (buste con strato interno in pluribolle o con strato esterno impermeabile).

CARTE SPECIALI

Le carte speciali sono composte da uno strato prevalente cellulosico, a cui sono applicate, altre sostanze e/o materiali o all’interno del materiale stesso o come rivestimento al fine di aumentare le proprietà del substrato.

Più nel dettaglio, è possibile identificare:

- Carte siliconate: durante la produzione di questa tipologia di carta viene aggiunta una ridotta percentuale di silicone (solitamente circa il 3%) che permette all’imballaggio di resistere fino a temperature di circa 200°C oltre a fornire proprietà di antiaderenza — ideali per la cottura di pietanze — e antiadesività;

- Carte paraffinate: carte rivestite con paraffina, spesso su entrambi i lati. La paraffina rende il packaging idrofobo e oleofobico, e ne aumenta la proprietà barriera al vapore acqueo. Ideale sia per prodotti alimentari sia per l’industria meccanica in cui si maneggiano componenti e prodotti spesso ingrassati o lubrificati;

- Carte catramate: carte rivestite con uno strato di catrame, che le rende impermeabili. Solitamente sono utilizzate come rivestimento interno di casse in legno per spedizioni via acqua.

Generalmente questi imballaggi sono venduti sotto forma di fogli o avvolti in rulli o bobine e presentano problematiche in fase di riciclo dovute all’uso di materiali non a prevalenza cellulosica. Nel caso specifico della carta siliconata, è possibile trovare artefatti realizzati in preforme (pirottini) destinati alla cottura di prodotti alimentari, ma anche bobine di supporto per etichette autoadesive (release liner), che devono resistere ad elevati sforzi meccanici dovuti al passaggio nell’etichettatrice.

POLPA DI CELLULOSA

La polpa di cellulosa è la materia prima con cui si produce il foglio di carta ed è un materiale di origine vegetale ricavato a partire dal tronco di legno o dai chip, sottoprodotti della lavorazione del legname. Al fine di ottenere un prodotto otticamente bianco, la polpa viene sottoposta a trattamento chimico con ossigeno e catalizzatori.

Essendo la cellulosa di natura idrofilica, per impermeabilizzare la polpa di cellulosa si può procedere al rivestimento con film plastici che possono essere indifferentemente ottenuti da fonte rinnovabile o meno e possono eventualmente essere biodegradabili e compostabili.

La polpa di cellulosa può essere impiegata anche per produrre prodotti cellulosici non ottenuti a partire da un foglio, ma ottenuti direttamente dalla polpa di cellulosa tramite pressatura o termoformatura. Il packaging realizzato in polpa di cellulosa solitamente resiste ad alte temperature (fino a 200°C), pertanto è solitamente utilizzato per il settore alimentare.

Inoltre, non essendo prodotto sotto forma di fogli o bobine, ma in balle, i processi di produzione degli imballaggi finali sono tendenzialmente differenti rispetto a quelli di taglio, piega e incollaggio solitamente adottati per altri semilavorati cellulosici. Infatti, tecnologie come stampaggio e termoformatura rendono il packaging realizzato in polpa di cellulosa morfologicamente più complesso delle altre tipologie nominate finora.

La polpa è utilizzata per realizzare vaschette (per prodotti come uova), riempitivi (a titolo esemplificativo nel settore dell’elettronica per televisori, portatili e rasoi), ma anche per stoviglie monouso (come piatti, vaschette d’asporto, coppette, bicchieri e tazzine)

Scatole nell’e-commerce

L’e-commerce è una forma di commercio e vendita di beni o servizi nata grazie allo sviluppo di Internet e di colossi virtuali di vendita online. Il valore di questo mercato nel mondo è stimato superare le migliaia di miliardi di euro con forti tassi di crescita sia nel mondo sia nel panorama italiano.

L’aumento dell’e-commerce ha portato negli anni ad una maggiore globalizzazione del mercato, influenzando conseguentemente le abitudini legate alla modalità di acquisto della popolazione.

Negli ultimi anni le percentuali di crescita dei volumi di vendita digitale hanno messo in risalto le opportunità di tale mercato, ma anche i suoi vincoli e le sue difficoltà. A tal proposito, Comieco, in collaborazione con Netcomm, ha pubblicato delle linee guida per il corretto uso del packaging all’interno del commercio digitale.

I prodotti venduti tramite canali e-commerce sono spediti all’interno di imballaggi quali scatole e scatoloni, buste imbottite e sacchetti in materiale plastico. Gli imballaggi più comunemente utilizzati per spedire i beni sono le scatole e gli scatoloni, realizzati in cartone ondulato. Questi imballaggi sono prodotti in diversi formati, che vengono scelti in funzione dell’ingombro dell’articolo da contenere. Generalmente il collo da spedire risulta voluminoso e necessita di prodotti riempitivi che fungono da protezione interna per il bene trasportato.

Va considerato inoltre come, oltre alla colla utilizzata per fissare i lembi della scatola, siano impiegati graffette e soprattutto nastri adesivi in materiale spesso non cellulosico (questi ultimi in generose quantità) e in alcuni casi anche porta documento di trasporto in materiale polimerico. Seppure in maniera differente, queste componenti possono inficiare il processo di riciclo in cartiera in quanto non costituiti da fibra di cellulosa, generando scarto da destinare ad altre forme di recupero.

Il processo di raccolta, selezione e riciclo degli imballaggi a prevalenza cellulosica

Introduzione alla filiera del riciclo

Progettare vuol dire pensare a tuttotondo a ciò che sarà il prodotto finale. Ciò significa non solo dettagliare forma, funzionalità, modo d’uso e comunicazione all’utente o rispettare le di normative vigenti, ma anche avere consapevolezza dell’intero ciclo di vita del prodotto. Più nello specifico significa essere consapevoli di ciò che accade nel momento in cui un bene termina la sua funzione e deve essere gestito e riciclato al fine di produrre nuovo materiale.

Anche per quanto riguarda gli imballaggi — in questo caso quelli a prevalenza cellulosica — è importante conoscerne i processi di riciclo, al fine di progettare un packaging che sia compatibile con essi. Considerando inoltre che l’Italia è un Paese povero di materie prime e dipende da forniture estere di fibra vergine, risulta vantaggioso per l'intero settore cartario e per la bilancia commerciale del Paese il recupero della maggior quantità possibile di fibra da poter immettere all’interno di nuovi prodotti mediante processi di riciclo.

Nell'ambito di design for recycling è importante che il progettista conosca e tenga in considerazione i diversi processi che compongono il fine vita dell’imballaggio. In questo modo il progettista sarà in grado di progettare soluzioni alternative che mirino alla generazione di pratiche virtuose atte ad ottimizzare il riciclo di prodotti di imballaggio in carta e cartone.

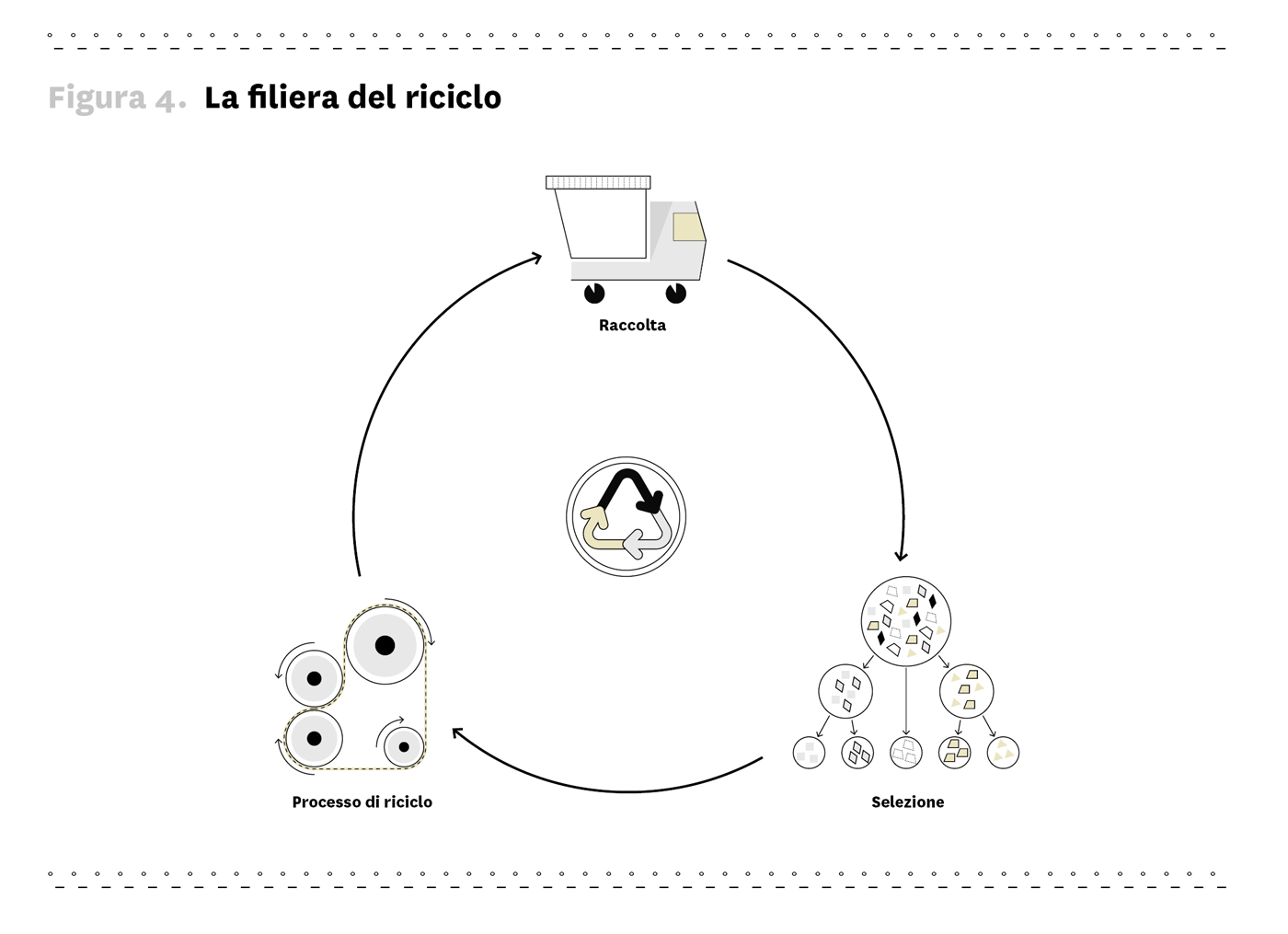

Questa sezione del documento si propone di fornire una descrizione essenziale ma esaustiva di ciò che costituisce la filiera del riciclo dei materiali a prevalenza cellulosica, suddividendola in tre macroprocessi:

- Raccolta

- Selezione

- Riciclo

LA FILIERA IN ITALIA E IN EUROPA

La raccolta, la selezione e il riciclo di prodotti in carta e cartone sono i processi che garantiscono il prolungamento della vita delle fibre di cellulosa. Infatti, queste ultime possono essere riciclate mediamente fino ad un massimo di sette volte prima che la loro lunghezza risulti troppo ridotta per essere nuovamente impiegata.

Il materiale in ingresso al processo di riciclo può provenire da due diversi flussi:

- Dalla raccolta dei rifiuti urbani gestita dai Comuni, la quale comprende tutti i prodotti post-consumo;

- Dalla raccolta dei flussi industriali, costituita da sfridi e imballaggi industriali.

Se la raccolta cittadina riguarda un insieme eterogeneo di prodotti realizzati con diverse tipologie di materiali a prevalenza cellulosica che necessitano di un processo di selezione prima dell’effettivo riciclo, la raccolta dei flussi industriali è costituita da un flusso omogeneo di sottoprodotti industriali e rifiuti di imballaggi ben definito e codificato che permette alle cartiere di utilizzarlo senza fasi intermedie.

Riciclare i prodotti giunti a fine vita è essenziale poiché garantisce da una parte benefici ambientali e dall’altra benefici socioeconomici per la comunità. Tra questi si riportano:

- Benefici economici diretti e indiretti per il sistema Paese;

- Materia prima seconda generata;

- Risparmio energetico;

- Riduzione delle emissioni di anidride carbonica (CO2).

I benefici diretti sono strettamente legati al valore economico di tutto ciò che viene raccolto e recuperato tramite processo di riciclo, dell’energia termica o elettrica prodotta mediante recupero energetico, mentre per i benefici indiretti ci si riferisce all’abbattimento degli agenti inquinanti.

Relativamente alla generazione di materia prima seconda ci si riferisce alla valorizzazione dei rifiuti di imballaggio e alla riduzione dell’approvvigionamento di materiale vergine. Quando si parla di risparmi energetici, invece, si intende l’energia elettrica e termica prodotta da recuperi energetici. Il processo di riciclo permette una riduzione dei quantitativi emessi di CO2 — uno dei gas considerati causa dell’effetto serra —, in confronto a quelli determinati dalla produzione a partire da materiale vergine. In maniera del tutto simile, la generazione di elettricità o calore da processi di valorizzazione energetica (recupero energetico) produce un minore quantitativo di anidride carbonica rispetto a processi che coinvolgono l’uso di materie di origine fossile.

In una più ampia valutazione c’è però anche da considerare che grazie all’impiego di cellulose provenienti da foreste gestite in maniera sostenibile vi è una continua sostituzione delle piante prelevate con nuove piante che con la loro crescita generano un assorbimento della CO2.

L’industria cartaria italiana impiega fibre derivanti da riciclo per più della metà della sua produzione (almeno il 55 %). Se si considera inoltre che, facendo riferimento unicamente all’Italia, vi è una limitata produzione di fibra vergine e che quindi questo materiale deve essere in buona parte importato dall’estero, non bisogna stupirsi se il nostro Paese è diventato uno dei migliori a livello europeo in termini di frazione raccolta e riciclata, superando già il traguardo previsto dalla direttiva (UE) 2018/852 entro il 2025.

Anche a livello europeo la carta e il cartone sono i materiali con il più alto tasso di riciclo, con valori ancora più elevati se si considera solamente il packaging a prevalenza cellulosica.

Riciclo di cartoni per bevande

Gli imballaggi compositi a base cellulosica richiedono condizioni specifiche per il riciclo, in quanto realizzati con materiali differenti non separabili manualmente tra loro. La cartiera riesce a recuperare le fibre cellulosiche separandole dagli altri materiali.

Il riciclo di questi imballaggi è molto importante in quanto il contenuto cellulosico è pregiato: risulta infatti composto da fibre lunghe che possono essere processate e riciclate ancora numerose volte prima di perdere le caratteristiche strutturali minime necessarie per generare macero da poter riutilizzare in nuovi prodotti.

Pertanto, questa tipologia di materiale costituisce una fonte di materia prima seconda da valorizzare. A tal riguardo, nel panorama italiano due cartiere sono oggi in grado di processare e riciclare gli imballaggi compositi a prevalenza carta idonei al contenimento di liquidi, solitamente cartoni per bevande. Queste, da sole, sono riuscite a trattare nel 2018 circa un quinto dell’intero ammontare di cartone per bevande avviato a riciclo, dichiarando anche la loro intenzione di raddoppiare tale cifra grazie al rafforzamento del legame tra gli attori della filiera del riciclo dei prodotti a prevalenza cellulosica.

Compostabilità in Italia

Recenti studi segnalano come l’implementazione di proprietà barriera contro liquidi, lipidi e gas o contro possibili migrazioni di contaminanti abbia portato all’incremento della frazione di mercato legata al packaging multi-materiale biocomposito a prevalenza cellulosica — nonostante rappresenti ancora ridotte percentuali all’interno del volume totale di imballaggi a prevalenza cellulosica.

Si tratta quindi di imballaggi a base cellulosica accoppiati a bioplastiche. Grazie all’impiego di questi materiali è così possibile aggiungere nuove funzionalità alla carta senza alterare le caratteristiche di bio-materiale biodegradabile che le sono proprie. L’utilizzo di tali materiali permette al packaging in carta soggetto a contaminazioni e residui organici tali da non poter essere valorizzato a riciclo, di essere recuperabile nella filiera dell’organico.

Parlando di bioplastiche, è bene specificare come il termine racchiuda al suo interno molteplici famiglie di materiali caratterizzate da diverse proprietà:

-

Bio-based: materiale derivante almeno in parte da biomassa; esempi di piante dalle quali si possono ottenere materiali bio-based sono mais, canna da zucchero e canapa

-

Biodegradabile: la biodegradabilità è la proprietà di un materiale di poter essere convertito tramite un processo chimico attuato da microrganismi in sostanze semplici quali acqua e anidride carbonica entro determinati limiti temporali.

Si evidenzia come le due proprietà appena riportate siano indipendenti l’una dall’altra, in quanto esistono materiali di derivazione da biomassa non biodegradabili (es. Polietilene Tereftalato ottenuto da fonti rinnovabili, bio-PET) o di derivazione petrolchimica e biodegradabili (es. Policaprolattone, PCL).

È bene inoltre sottolineare la differenza esistente tra compostabile e biodegradabile: sebbene tutto il materiale compostabile sia biodegradabile, non tutto il materiale biodegradabile è compostabile. Questo perché i materiali compostabili diventano biomassa, fattore non scontato per i materiali biodegradabili. Infatti, nella normativa EN 13432 si specifica come un materiale, per essere definito compostabile, debba:

-

Degradarsi per almeno il 90% entro sei mesi in un ambiente ricco di anidride carbonica (da verificare secondo lo standard ISO 14855)

-

Frammentarsi in parti di dimensione inferiore a 2 mm se messo in contatto con materiali organici per tre mesi (da verificare secondo lo standard ISO 14045)

-

Non avere effetti negativi sul processo di compostaggio

-

Mostrare bassa concentrazione di metalli pesanti additivati al materiale

-

Mostrare valori di pH, azoto fosforo e di altre sostanze entro i limiti stabiliti.

Questo panorama diviene di primaria importanza nel momento in cui si entra nella fase progettuale del packaging, in quanto la scelta del materiale influenza necessariamente le possibilità legate al fine vita del prodotto finale. Sebbene la prevalenza cellulosica del packaging renda preferibile l’opzione del riciclo, la compostabilità — previa certificazione secondo le normative vigenti — rappresenta, specificatamente per gli imballaggi a diretto contatto con gli alimenti umidi o grassi realizzati in carta, un’alternativa, grazie alla presenza di impianti industriali di compostaggio aerobico in grado di gestire adeguatamente il fine vita di tali tipologie di imballaggi, per lo meno fintanto che le percentuali in ingresso nel flusso dei rifiuti organici sono quelle a noi oggi note.

Nel considerare dove destinare tali tipologie di imballaggi è bene avere presente queste due valutazioni:

-

Gli eventuali strati in bioplastica in cartiera sono trattati come plastica tradizionale e in quanto tali confluiscono a produrre scarto pulper da destinare solitamente a recupero energetico, pertanto nulla cambia rispetto ad un accoppiato carta-plastica tradizionale;

-

Laddove l’applicazione riguardi un imballaggio alimentare monouso, che ha il più forte limite per la riciclabilità legato alla contaminazione da residui alimentari, l’accoppiamento cellulosa-bioplastica lo rende potenzialmente idoneo alla raccolta nell’umido e riciclabile per via organica. A tale scopo però è sempre bene verificare l’effettiva biodegradabilità e compostabilità dell’intero imballaggio finito ai sensi della norma UNI EN 13432.

Raccolta

RACCOLTA DIFFERENZIATA DEGLI IMBALLAGGI POST-CONSUMO

La raccolta differenziata dei rifiuti urbani, che include anche la raccolta di imballaggi a prevalenza cellulosica, è organizzata e gestita dai Comuni, i quali ne stabiliscono le modalità che sono quindi eterogenee sul territorio nazionale. Il consumatore svolge un ruolo cruciale relativamente alla raccolta differenziata e quindi all’avvio a riciclo dei rifiuti di imballaggio.

È bene considerare quindi che il progetto dell’imballaggio può supportare in maniera significativa l’attività di raccolta differenziata svolta dai Comuni, aiutando l’utente nel suo compito di differenziare il rifiuto, avviandolo nel corretto flusso di riciclo.

Inoltre, è bene sottolineare come la raccolta differenziata degli imballaggi a prevalenza cellulosica e delle frazioni similari rappresenti, con quasi 3 milioni e mezzo di tonnellate nel 2018, la seconda frazione merceologica su scala nazionale in termini di quantitativi raccolti (preceduta solamente dalla frazione organica — umido e verde). Questa frazione vede dati che mostrano una crescita dei volumi negli anni, valori che risultano più che raddoppiati se paragonati a quelli antecedenti il nuovo millennio.

RACCOLTA DEGLI IMBALLAGGI DAL SETTORE INDUSTRIALE

A differenza della raccolta urbana, il materiale raccolto dal settore industriale può venire dalle attività di commercio, dalla Grande Distribuzione Organizzata (GDO), dal settore giornalistico, dagli scatolifici o da qualsiasi azienda operante nel settore industriale o dei servizi in cui si abbia in almeno una fase delle sue operazioni l’uso di packaging a prevalenza cellulosica.

Gli imballaggi usati sono raccolti e portati ai selezionatori — operanti nella fase successiva— attraverso un canale dedicato che prevede l’uso di container, di compattatori o, specialmente relativamente alla GDO, l’uso di balle legate da regge metalliche o plastiche.

Una parte di questi flussi può poi confluire nel flusso urbano per effetto delle scelte comunali di assimilazione dei rifiuti commerciali agli urbani, appunto. Tipicamente si può trattare dei flussi di piccole realtà commerciali e artigianali.

Un discorso a parte deve invece essere fatto per i rifili e in generale gli sfridi e gli scarti di lavorazione delle cartotecniche e dei processi di stampa. In questo caso, trattandosi di residui che fuoriescono da un processo industriale senza esserne scopo primario, non necessitano di alcun processo di selezione e quindi rientrano nella definizione di sottoprodotti. Questi materiali non sono quindi in alcun modo rifiuti e sono tipicamente ceduti direttamente alle cartiere (spesso è la stessa cartiera che fornisce la carta a ritirare i rifili e riciclarli) o commercializzati per mezzo di intermediari.

Selezione

Data la differente natura dei flussi urbano e commerciale e industriale, saranno trattati separatamente. Infatti, il materiale intercettato nei flussi commerciali ed industriali (sfridi, prodotti non immessi sul mercato, imballaggi provenienti dalla grande distribuzione organizzata, ecc.) risulta maggiormente omogeneo. Conseguentemente, è possibile in generale associare a questi flussi dei codici di macero associati a qualità superiori se comparati a quanto succede per il materiale derivante dal flusso di raccolta differenziata urbana.

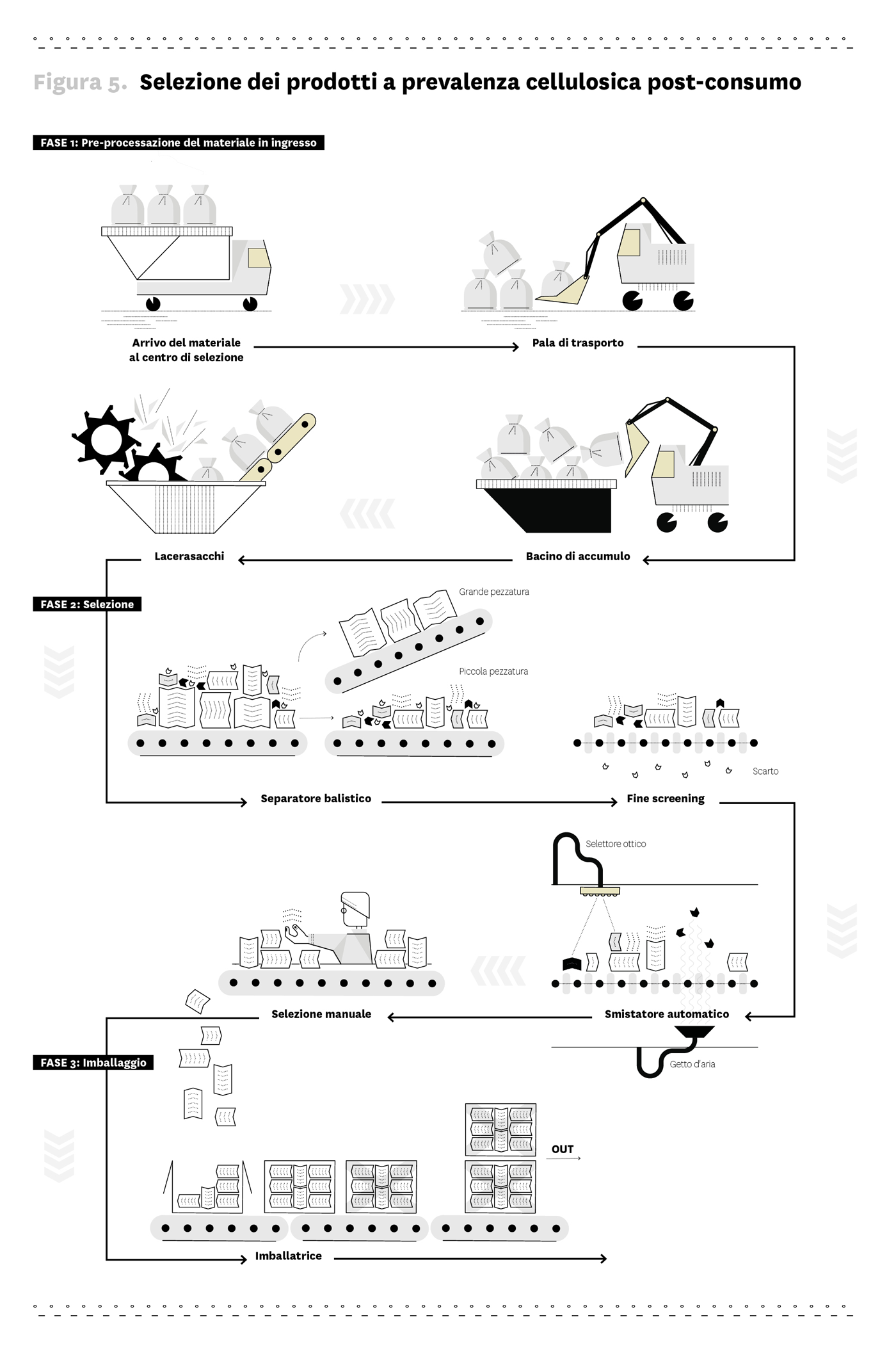

Quanto segue rappresenta lo schema e la relativa descrizione di un processo di selezione avanzato, in quanto utilizza anche tecnologie di selezione automatizzata.

SELEZIONE DI PRODOTTI A PREVALENZA CELLULOSICA POST-CONSUMO

FASE 1: Pre-processazione del materiale in ingresso

- Il materiale in arrivo dalla raccolta cittadina viene portato in azienda e scaricato all’interno dell’impianto. Un operatore procede alla movimentazione del suddetto materiale mediante un macchinario che ne permette il trasferimento all’interno di un bacino di accumulo.

- Il materiale viene spostato attraverso un nastro trasportatore dal bacino di accumulo all’interno di un apposito macchinario che procede all’apertura automatica di eventuali sacchi (plastici e non) usati per la raccolta. Questo passaggio permette alle successive fasi di ridurre il quantitativo di scarto da avviare ad altre forme di recupero.

FASE 2: Selezione

- Il materiale prosegue il suo cammino attraverso un separatore balistico che, grazie ad un moto alternato, permette la separazione preventiva in funzione della pezzatura della carta e del cartone. Più nello specifico, il materiale che non cade attraverso i fori — ovvero caratterizzato da una grande pezzatura, solitamente nel range dei 20-30 cm di diametro— è generalmente cartone ondulato. A tal proposito, costituisce buona pratica invitare il consumatore a non sminuzzare prodotti in cartone ondulato, in maniera tale da ridurre la quantità che passa attraverso i fori del separatore balistico.

- Tutto ciò che si distingue per una pezzatura medio-ridotta prosegue il suo cammino su un nastro trasportatore per un processo di fine-screening, all’interno del quale eventuali oggetti di dimensione ridotta solitamente non a prevalenza cellulosica vengono separati.

- In seguito, grazie ad un selettore ottico, è possibile separare specifici colori oppure l’eventuale plastica, mediante un getto d’aria che li indirizza ad una specifica forma di riciclo nel caso di carta e cartoncino colorati/bianchi, o di smaltimento/recupero nel caso di materiale differente.

- Infine, la selezione manuale rimuove eventuali frazioni estranee non precedentemente scartate, garantendo che i requisiti qualitativi del materiale richiesti dalla cartiera siano rispettati. Inoltre, gli operatori possono separare specifici codici di macero a seconda delle richieste di mercato.

FASE 3: Imballaggio

- L’ultima fase riguarda l’imballaggio del materiale processato per ottenere un’unità di vendita facilmente gestibile dai macchinari e trasportabile alle cartiere.

Pertanto, un nastro trasportatore riversa il materiale all’interno di una imballatrice che lo pressa e lo lega con fasce metalliche. Il prodotto in uscita rappresenta quindi una unità di dimensioni dell’ordine del metro (nonostante la lunghezza possa variare a seconda del selezionatore) per un peso di circa una dozzina di quintali. - Una volta terminato il processo, la balla viene stoccata finché ceduta ad una cartiera.

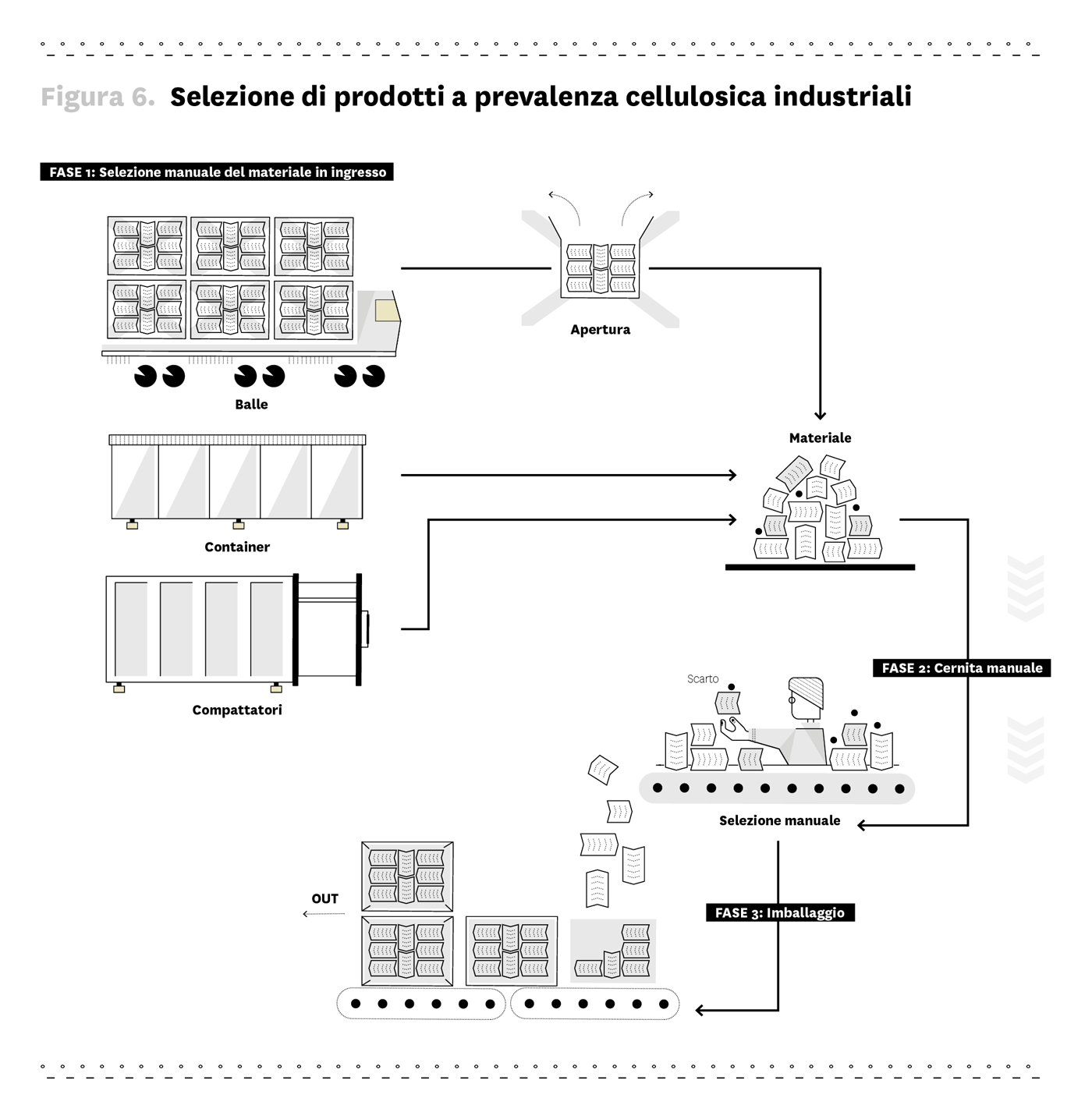

SELEZIONE DI PRODOTTI A PREVALENZA CELLULOSICA INDUSTRIALI

FASE 1: Selezione manuale del materiale in ingresso

- Le eventuali balle di materiale raccolto dal circuito commerciale ed industriale vengono aperte. Tipicamente ciò accade quando il flusso proviene dalla GDO e dalle attività di commercio in generale. In caso contrario, il materiale viene subito sottoposto alla fase successiva.

FASE 2: Cernita manuale

- Operatori rimuovono manualmente eventuali prodotti inficianti la qualità del lotto, garantendo che gli standard qualitativi del materiale richiesti dalla cartiera siano rispettati.

FASE 3: Imballaggio

- Un nastro trasportatore riversa il materiale all’interno di una imballatrice che lo pressa e lo lega con fasce metalliche. Il prodotto in uscita rappresenta quindi una unità di dimensioni dell’ordine del metro (nonostante la lunghezza possa variare a seconda del selezionatore) per un peso di circa una dozzina di quintali.

- Una volta terminato il processo, la balla viene stoccata finché non ceduta ad una cartiera.

Processo di riciclo in cartiera

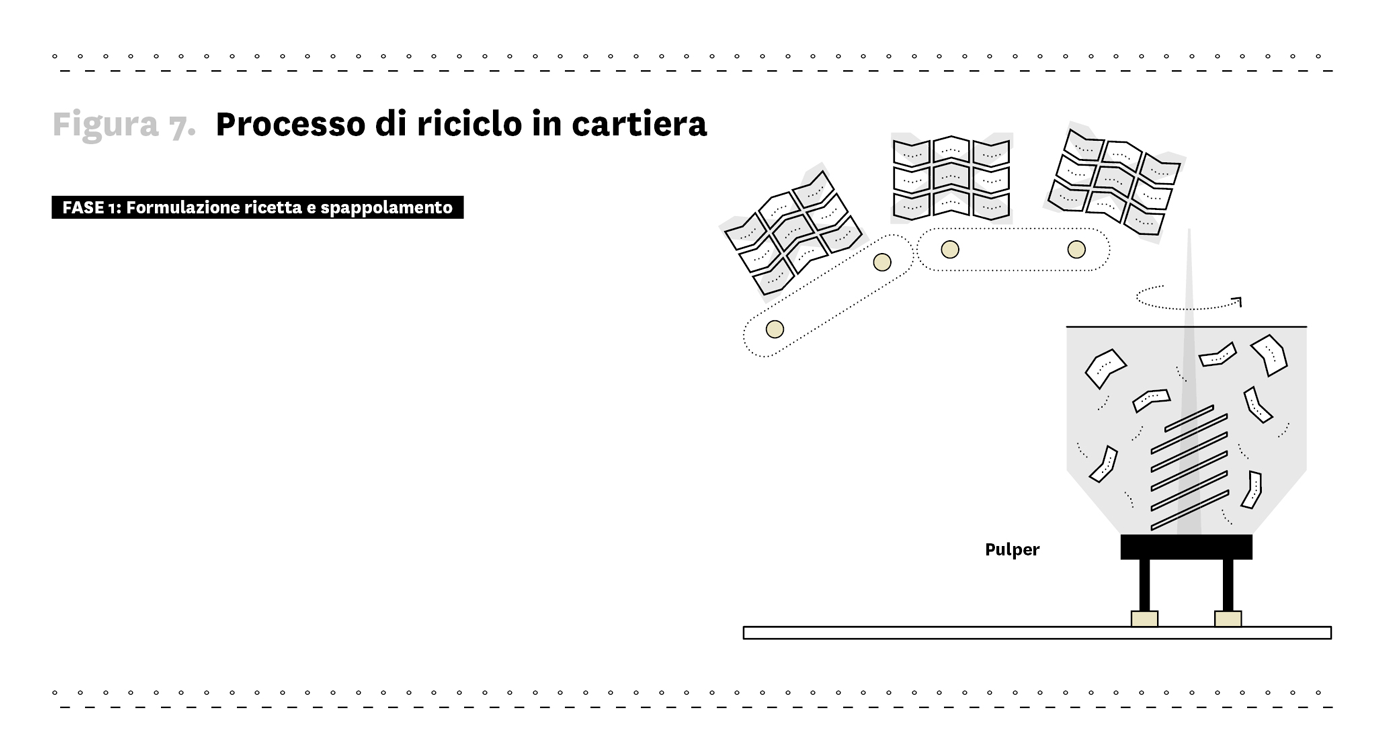

FASE 1: Formulazione ricetta e spappolamento

- Il processo di riciclo inizia con la formulazione della ricetta dell’impasto da lavorare e con il caricamento delle quantità richieste sul nastro trasportatore. Il materiale viene caricato sotto forma di balle, così come in arrivo dai selezionatori. La ricetta risulta una miscela di diversi tipi di paste.

- I quantitativi caricati sul nastro trasportatore vengono immessi all’interno dello spappolatore (pulper), il quale procede alla separazione delle fibre. In generale questo può avvenire mediante un processo meccanico (grazie ad una girante posta sul fondo dello strumento) eventualmente adiuvato da un trattamento chimico. Oggigiorno si riciclano sempre più imballaggi e prodotti fatti di carta riciclata, pertanto, onde evitare che le fibre si rompano eccessivamente, il tempo di processo delle fibre e le relative temperature si stanno riducendo. Conseguentemente, la possibilità di riciclo di materiali più complessi, come ad esempio compositi a base carta, diventa sempre più complessa, infatti:

- Permanenze prolungate sono necessarie a processare materiali più resistenti come, ad esempio, cassette per prodotti ortofrutticoli;

- Permanenze più brevi risultano adatte a prodotti meno strutturati quali fogli di carta o shopper che altrimenti subirebbero una degradazione della fibra, riducendone eccessivamente la lunghezza e conseguentemente la qualità.

In generale uno spappolatore funziona a basse temperature, mantenute al di sotto dei 40°C.

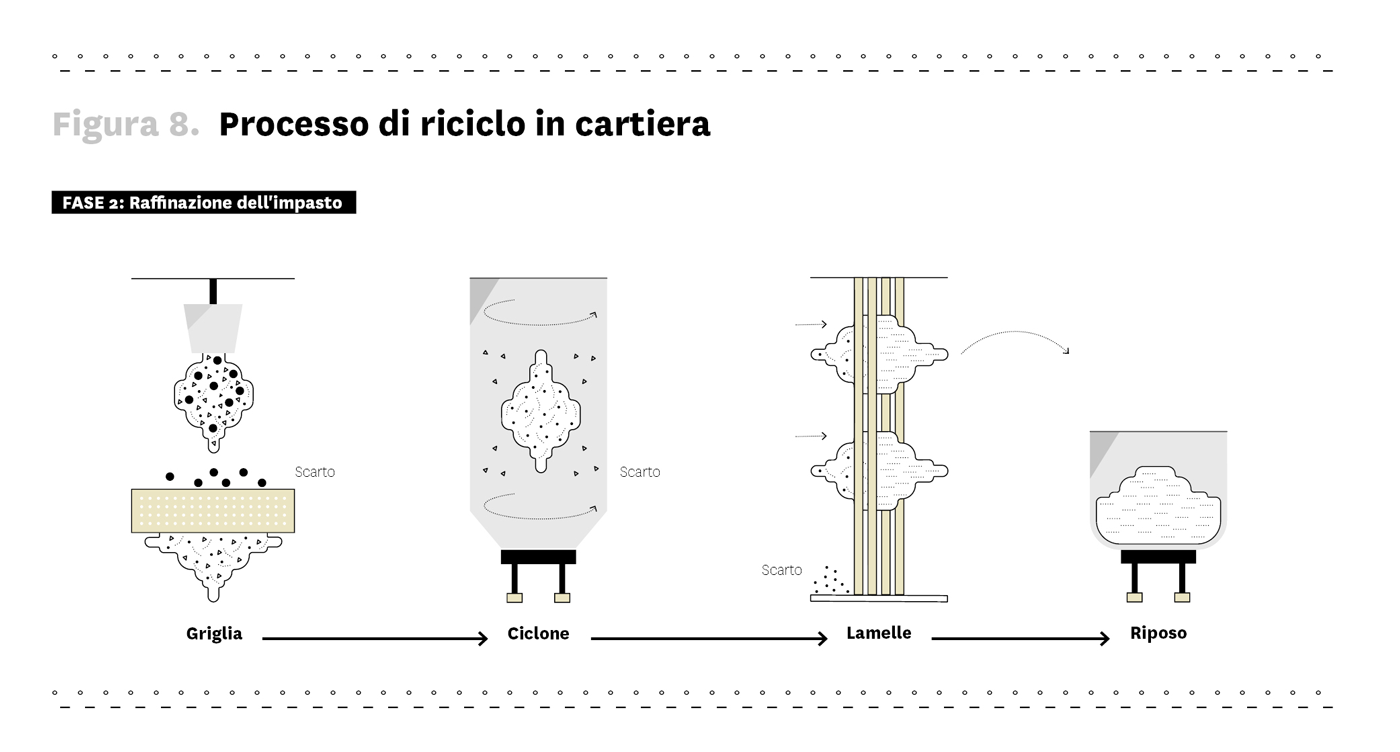

FASE 2: Raffinazione dell’impasto

- Una volta spappolato, l’impasto viene fatto passare attraverso una griglia composta da fori dal diametro di circa 14 mm. Questo serve per poter eliminare eventuali prime impurità delle balle immesse nel pulper.

Un’altra frazione di materiale che viene scartato da questa prima filtrazione rappresenta tutti i prodotti che possono essere solo parzialmente spappolati o che non sono spappolati affatto, come, in alcuni casi, prodotti laminati su entrambi i lati, compositi e nastri adesivi.

- Ciò che non riesce a passare attraverso la griglia viene trasferito in una betoniera, all’interno della quale viene sciacquato e successivamente raccolto e trattato dalla cartiera come rifiuto.

- La miscela acquosa (al 95% circa di acqua) che invece è riuscita a passare attraverso la griglia viene poi avviata ad una serie di cicloni (epuratori). Questi permettono la separazione per gravità da materiali estranei di dimensione ridotta quali cocci di vetro, frammenti metallici, ecc. che interferirebbero con il processo di formazione della carta.

- I materiali di scarto vengono raccolti e trattati successivamente come rifiuti.

- Ciò che supera questo passaggio viene processato in diversi step attraverso un cesto con fessure sempre più ridotte che permettono una più accurata vagliatura dell’impasto.

- I materiali di scarto vengono raccolti e trattati successivamente come rifiuti.

- Questi step permettono di separare anche eventuali adesivi e colle non solubili per evitare che terminino nella carta in coda al processo di formazione del nuovo foglio. Questi materiali vengono gestiti come le altre tipologie di rifiuti.

- A questo punto in alcuni casi si utilizza un raffinatore il quale, con lamelle che distano indicativamente 0.1 mm tra loro, allarga le fibre permettendo una riduzione della porosità e dell’elasticità della carta che verrà prodotta con quel materiale ed incrementandone di conseguenza le proprietà meccaniche.

- La sospensione di fibre viene trasferita nella tina di miscelazione, dove viene additivata con specifiche sostanze quali:

- Candeggiante ottico

- Battericida

- Sostanze di carica (dispersione in acqua di caolino e carbonato di calcio) per opacizzare e lisciare

- Soluzione di amido cationico per fissare le fibre anioniche dell’impasto di carta

- Colla (resinato sodico), è un estratto di pino, permette all’inchiostro di fissarsi sulla carta

- Poliacrilammidi cationiche, come coagulanti

- L'impasto viene infine convogliato all’interno di un percorso dove decanta e si amalgama; questo processo permette l’omogeneizzazione e l’assorbimento di acqua da parte delle fibre.

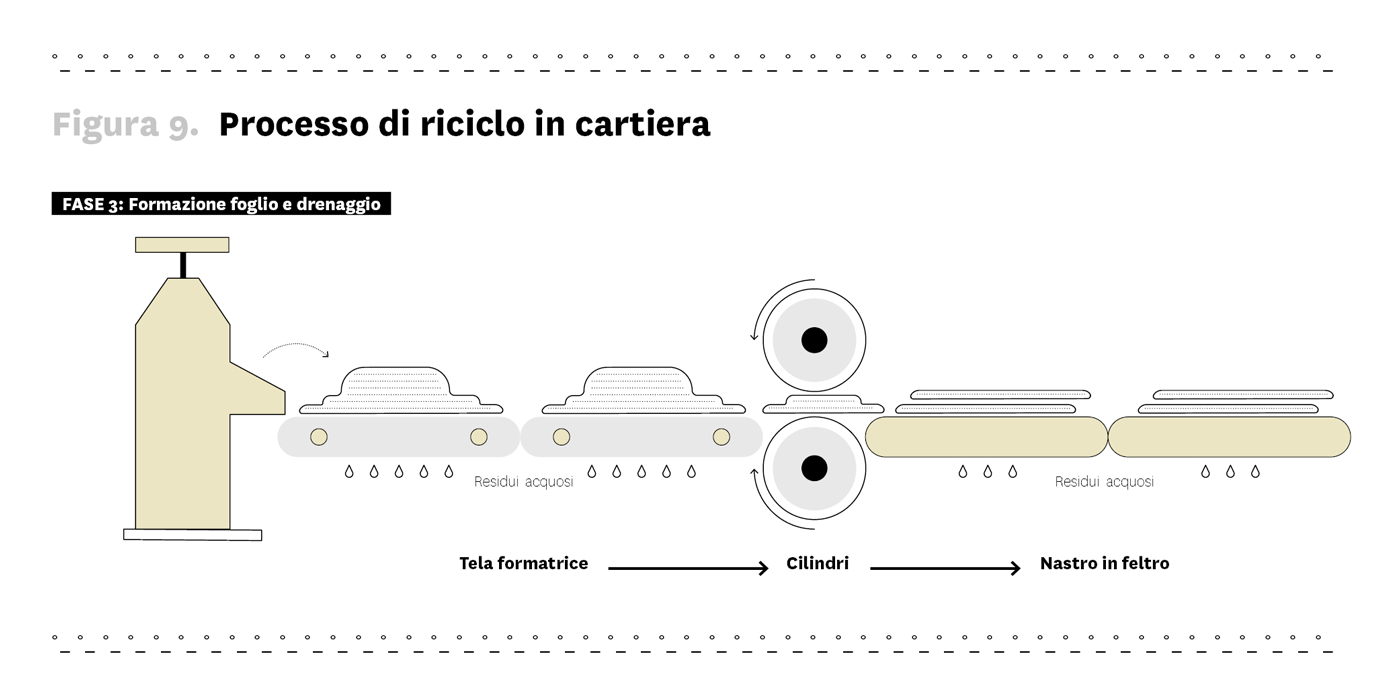

FASE 3: Formazione foglio e drenaggio

- Arrivato al termine del percorso di amalgamazione, inizia il vero processo di formazione del foglio di carta: una sospensione acquosa (99%) di materiale fibroso viene depositato sulla tavola piana (detta anche tela formatrice) all’interno della cassa di afflusso. In questo macchinario la sospensione viene distribuita con la massima uniformità e regolarità sulla tela formatrice, cercando di evitare ogni forma di imperfezione dovuta a schiume o formazione di vortici.

- La tavola piana, la quale viaggia a velocità che in alcuni casi possono raggiungere i 100 km/h, permette all’impasto di drenare, perdendo quindi in maniera progressiva buona parte dell’acqua contenuta al suo interno e favorendo l’unione delle fibre di cellulosa, in quanto nel momento di formazione il foglio non ha ancora la consistenza finale né proprietà meccaniche.

- Per rimuovere una ulteriore frazione di acqua, il foglio viene costretto a passare attraverso coppie di cilindri controrotanti che lo pressano, attraverso casse aspiranti e attraverso delle presse ad umido.

- Il foglio di carta lascia la tela formatrice per passare su un nastro di feltro, il quale assorbe un’ulteriore quantità di acqua, permettendo al foglio di raggiungere un residuo secco pari al 45% circa.

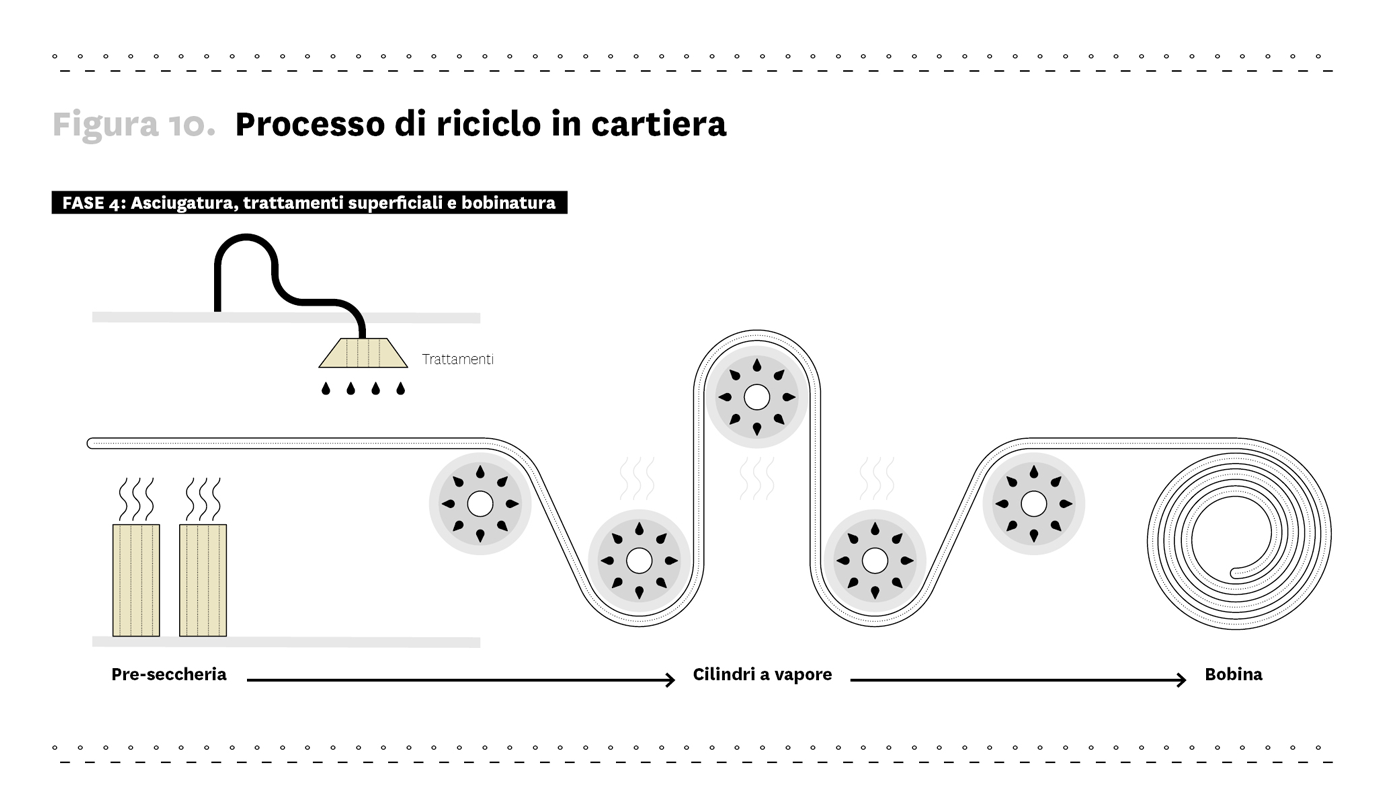

FASE 4: Asciugatura, trattamenti superficiali e bobinatura

- Il materiale viene quindi processato all’interno della pre-seccheria, dove il contenuto di umidità viene ridotto.

- Questo permette in una fase successiva al foglio di essere trattato con una soluzione acquosa di amido (fecola di patata, mais, ecc.), candeggianti ottici e agente di collatura superficiale.

- Per eliminare l’ultima frazione di umidità — accumulata durante l’ultimo trattamento — e lasciare un residuo del 5-6% circa (situazione di equilibrio del prodotto finito) il foglio di carta viene fatto passare attraverso la seccheria, la quale si costituisce di una serie di cilindri all’interno dei quali viene fatto passare vapore ad alta pressione a temperature superiori ai 100°C.

- Al fine di incrementare l’accuratezza superficiale e la relativa finitura, il foglio può essere calandrato: attraverso un’azione meccanica dovuta a cilindri, la superficie della carta viene lisciata e se ne aumenta quindi il grado di lucidità.

- Ai fini di incrementare la stampabilità il foglio può essere patinato, attraverso la spalmatura sulla superficie del foglio di sostanze quali il carbonato di calcio, il caolino e il gesso, tenute insieme da un legante, si ottiene una superficie uniforme, compatta e in grado di assorbire l’inchiostro con la massima omogeneità.

- Ultimo step è l’arrotolamento della carta in un rotolo e l’eventuale ribobinatura per frazionare il rotolo in altri di dimensioni ridotte.

Note su scarti di pulper e sulle acque di depurazione

Lo scarto di pulper rappresenta uno dei principali rifiuti generati dal settore del riciclo della carta. Lo scarto di pulper risulta inevitabile e si compone di materiali non cartacei o non spappolabili presenti nel macero che non possono essere riciclati in cartiera. Sono separati dall’impasto fibroso per mezzo di una o più delle seguenti azioni:

- Forza di gravità;

- Forza centrifuga;

- Uso di griglie.

Relativamente alle destinazioni, nonostante si stiano sperimentando nuove soluzioni, lo scarto di pulper viene smaltito in discarica oppure mediante recupero energetico in appositi impianti di termovalorizzazione.

Sebbene lo scarto rappresenti comunque una frazione minoritaria rispetto all’intero materiale immesso nel pulper, gli effetti che ne conseguono possono essere considerevoli: ad esempio, se nel pulper la frazione non cellulosica trattiene a sé le fibre non facendole distaccare, allora si può arrivare a dover scartare tutto l’impasto.

Come già evidenziato, il processo di riciclo è basato sull’acqua. Nonostante l’avanzamento tecnologico abbia portato a significativi risparmi relativi al consumo di questa materia prima, con un tasso di riciclo delle acque di processo che può superare il 90%, ci sono ancora degli step nel processo di riciclo che richiedono importanti quantità di acqua per unità di carta da produrre. Conseguentemente, è di primaria importanza la gestione della loro depurazione prima di poterla riutilizzare o avviarla a scarico in acqua superficiale.

L’acqua post-processo viene convogliata in una vasca dove la frazione di fibra viene recuperata mediante un processo di semi-flottazione: dei gorgogliatori di aria all’interno della vasca permettono alle fibre più leggere di essere trasportate in cima, dove uno strumento le raccoglie. Similmente succede sul fondo, recuperando le fibre più pesanti.

Successivamente l’acqua subisce una sequenza di step di depurazione aerobica, eventualmente seguita da una fase anaerobica, e sedimentazione, al termine del quale l’acqua può essere scaricata o rimandata all’interno del ciclo di produzione della carta in funzione delle necessità della cartiera. I fanghi da depurazione costituiranno quindi una tipica tipologia di scarto, anche se in alcuni casi possono trovare nuovamente impiego nel processo cartario.

Mentre lo scarto di pulper trova come destinazione prevalente il recupero energetico, in alternativa alla discarica, i fanghi delle cartiere possono essere utilizzati per ripristini ambientali o impiegati in altri settori quali quello del cemento e dei laterizi. In alcuni casi è inoltre possibile un fenomeno di downgrading delle fibre in essi contenute, per cui i fanghi prodotti da determinate cartiere possono essere utilizzati da altre cartiere.

Indicazioni progettuali per la facilitazione delle attività di riciclo degli imballaggi a prevalenza cellulosica

Principi generali per la progettazione destinata alla facilitazione delle attività di riciclo

Quando si parla di prodotti in carta e cartone e più nello specifico di packaging a prevalenza cellulosica, bisogna anzitutto considerare che, nonostante questo materiale possa avere fino a 7 “vite”, divenendo ogni volta parte di un nuovo prodotto nell’ambito di un processo chiuso (da cartiera a cartiera), attualmente la media europea di “vite” della fibra si assesta a 3,6 — considerando il panorama mondiale questo valore scende a 2,4. Risulta pertanto rilevante cercare di valorizzare il materiale utilizzato prolungando il più possibile la permanenza delle fibre cellulosiche all’interno della filiera prima di procedere al loro definitivo smaltimento.

Nei prossimi paragrafi saranno delineate delle linee guida progettuali che facilitino l’attività di recupero di fibre cellulosiche dell’imballaggio a fine vita, al fine di incentivare una maggiore circolarità del settore. Infatti, sono diversi i fattori che influiscono sulla riciclabilità dei packaging a prevalenza cellulosica, a partire da una corretta raccolta differenziata da parte del consumatore, fino ai processi di selezione e riciclo, con possibili limitazioni tecnologico-tecniche.

In senso lato, ad esempio, risulta pressoché sempre valido, ove possibile, favorire l’impiego di materiale riciclato, che diventa uno sbocco quindi per il macero ottenuto dai processi di raccolta e contribuisce ad aumentare pur alta circolarità del comparto. La degradazione a cui è sottoposta la fibra nel corso dei suoi utilizzi impedisce comunque una totale chiusura del ciclo, richiedendo quindi l’apporto nel circuito cartario di fibre vergine. Sebbene la “caducità” della fibra possa apparentemente sembrare un limite alla sua circolarità, c’è da evidenziare che in realtà una volta terminata la sua funzione la fibra rimane una biomassa in grado di rientrare nel più ampio e complesso ciclo naturale del carbonio.

Si vuole in questo contesto ribadire come resti comunque imprescindibile e primaria l’attenta valutazione della tipologia di contenuto dell’imballaggio, nonché le sue caratteristiche, al fine di poter garantire le massime prestazioni in termini di funzioni del packaging. Oltretutto, aspetti come la sicurezza del consumatore e l’adempimento delle normative in materia risultano equivalentemente primari.

Occorre infine evidenziare come le seguenti linee guida siano da considerarsi localizzate in termini spazio-temporali e tecnologici al panorama italiano attuale. Conseguentemente, avanzamenti tecnologici — in termini di processi di riciclo —, innovazioni radicali — in termini di prodotti — o normative più stringenti che influenzeranno la filiera del riciclo degli imballaggi a prevalenza cellulosica saranno motivo di revisione e aggiornamento del documento.

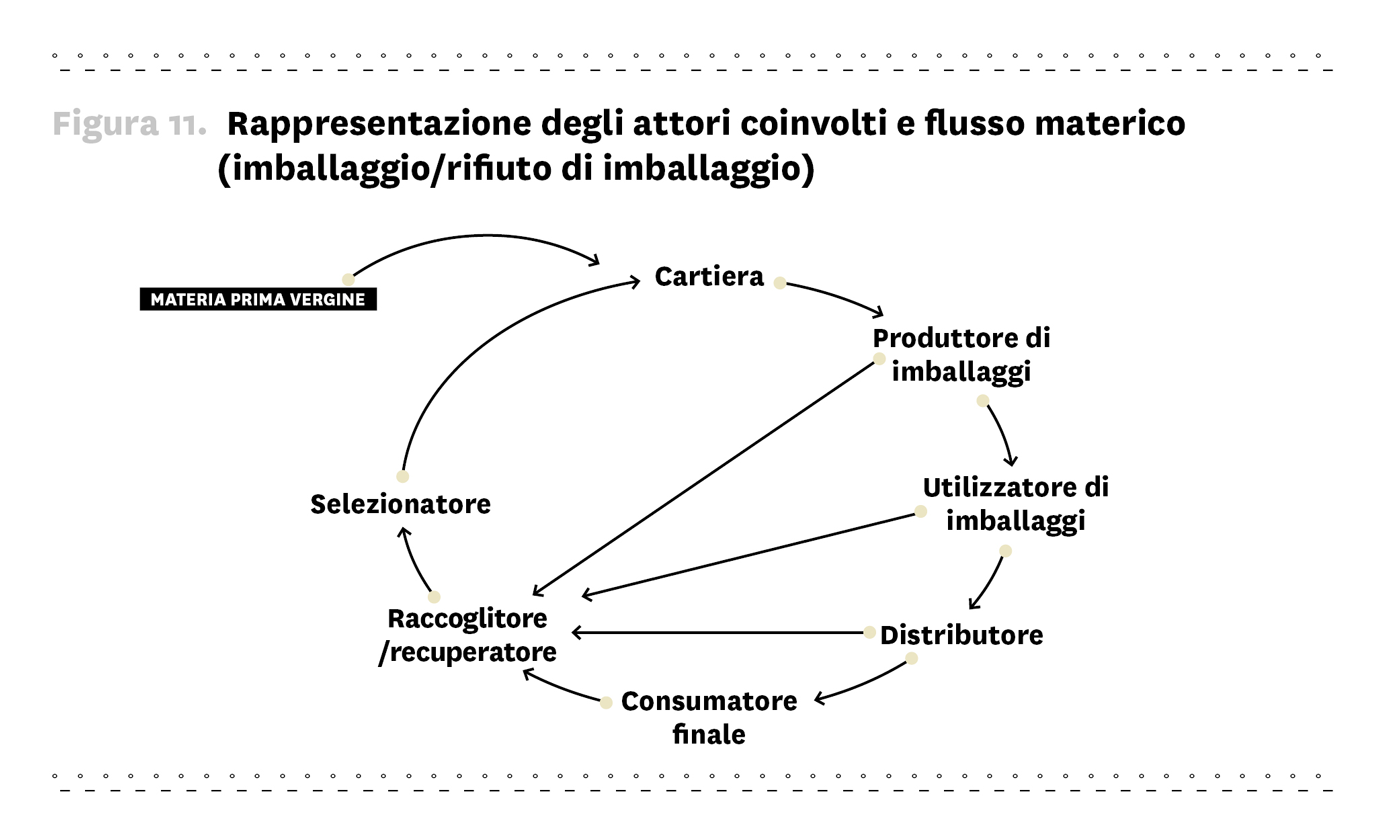

Gli attori della filiera del riciclo in Italia

Quando si parla di imballaggi non è possibile prescindere da una descrizione dei vari attori che interagiscono con essi durante il loro ciclo di vita. Come è possibile vedere dalla Figura 4, essi sono molteplici e generano un flusso materico — in termini di prodotti e rifiuti — che mette sicuramente in risalto la circolarità del mondo della carta. È altresì sostanziale evidenziare come, essendo una catena di relazioni commerciali, ogni attore risponda ad eventuali richieste avanzate da altri attori. A titolo puramente esemplificativo può essere citata la richiesta dei produttori di imballaggi nei confronti delle cartiere relativamente a specifiche caratteristiche qualitative della materia prima.

Di seguito si procederà pertanto alla descrizione degli attori, cercando di esplicitare le istanze che influenzano la fase di progettazione del packaging a prevalenza cellulosica.

PRODUTTORE DI MATERIA PRIMA