Introduzione

Nati al fine di contenere, identificare, conservare, proteggere, raggruppare e trasportare i beni dai luoghi di produzione a quelli di consumo, gli imballaggi hanno una presenza trasversale nelle attività industriali, di consumo e domestiche e sono un elemento costante nei nostri gesti quotidiani. Nella loro lunga storia, gli imballaggi hanno acquisito un numero sempre maggiore di funzioni che rappresentano oggi caratteristiche, ormai consolidate, necessarie per il loro corretto funzionamento, riconducibili a un principio generatore: far sì che un prodotto arrivi intatto al suo consumatore finale evitando così che possa diventare anzitempo un rifiuto.

Secondo la normativa, per imballaggio si intende “il prodotto, composto di materiali di qualsiasi natura, adibito a contenere determinate merci, dalle materie prime ai prodotti finiti, a proteggerle, a consentire la loro manipolazione e la loro consegna dal produttore al consumatore o all'utilizzatore, ad assicurare la loro presentazione, nonché gli articoli a perdere usati allo stesso scopo”.

Se è possibile raggruppare queste funzioni primarie in un insieme che potremmo denominare “strutturale”, a queste si sono aggiunte altre funzioni di carattere “comunicativo” che hanno rafforzato gli elementi di messaggio e di significato contenuti nel packaging per differenziare i prodotti, attrarre e informare il consumatore, e fidelizzare l’acquirente. Il packaging comunica, poi, anche tutta una serie di altre informazioni sul prodotto che per obbligo devono essere messe a disposizione del consumatore (esempio: data di scadenza, grado di pericolosità del prodotto, ingredienti ecc). In seguito, a queste funzioni ormai consolidate, si è aggiunto un terzo gruppo di prestazioni atte a offrire maggiori contenuti di “servizio” che ha portato anche alla realizzazione di imballaggi “funzionali” ovvero attivi e/o intelligenti. Ci si aspetta, difatti, che gli imballaggi aiutino anche l’utente finale, fornendo informazioni sulle caratteristiche, proprietà, composizione e sul modo d’uso del prodotto, facilitando l’uso dell’imballaggio stesso e del suo contenuto allungandone, allo stesso tempo, il più possibile la vita utile.

Gli utenti finali, infatti, si aspettano che gli imballaggi preservino e conservino al meglio il contenuto nel tempo, occupino il minor spazio possibile, siano facili da aprire e da usare, che riportino istruzioni puntuali sulle modalità di conservazione del prodotto e che sia facilmente comprensibile come comportarsi rispetto al loro fine vita. Contenuto e contenitore non sono elementi separati, ma interagenti al fine di migliorare la prestazione e la lunghezza di vita del prodotto imballato.

Proprio il rapporto tra contenitore e contenuto - e la capacità di progettare l’uno in modo strettamente connesso all’altro per garantire sicurezza e qualità dell’insieme - rappresentano elementi essenziali del design degli imballaggi e costituiscono il fulcro della sua innovazione.

La Direttiva 94/62/CE ha, infatti, riconosciuto la “funzione sociale ed economica fondamentale” del packaging e il suo valore in quanto prodotto capace, se ben progettato e gestito lungo tutto il suo ciclo di vita, di ridurre gli sprechi e di evitare che altri beni si trasformino in rifiuto prima ancora di essere arrivati al consumatore finale.

A titolo di esempio, se consideriamo il settore alimentare, secondo i dati raccolti dall’Organizzazione Mondiale della Sanità, le carenze o l’utilizzo inadeguato del packaging nei Paesi in via di sviluppo comportavano, negli scorsi anni, la perdita per deterioramento di una percentuale compresa tra il 30 e il 50% del cibo prima ancora di arrivare al consumatore finale a causa di danneggiamenti durante il trasporto e di difficoltà di conservazione dei prodotti. In Europa, nelle fasi che vanno dalla produzione al momento d’acquisto (esclusi gli sprechi che avvengono dopo l’acquisto, ad esempio i prodotti che vengono buttati perché giunti a scadenza) questa percentuale scende al 3%. La FAO sostiene che aumentare l’utilizzo di imballaggi adeguati potrebbe ridurre da subito gli sprechi di alimenti nei paesi in via di sviluppo del 5%, mettendo così a disposizione 39 milioni di tonnellate di cibo. L’imballaggio correttamente progettato e prodotto ha, quindi, una funzione essenziale nel prevenire la perdita delle risorse utilizzate per produrre, coltivare allevare o fabbricare il contenuto della confezione. Queste risorse non risultano essere poche: secondo l’Istituto Italiano Imballaggio tutti gli studi LCA dei prodotti alimentari imballati oggi disponibili e certificati EPD (Environmental Product Declaration) dimostrano che l’impatto ambientale dell’alimento risulta in media quattro volte maggiore di quello del relativo imballaggio. Una eventuale perdita di prodotto contenuto avrebbe, quindi, ingenti impatti ambientali con conseguente spreco di risorse.

L’imballaggio ha portato anche a una riflessione sul suo impatto dal punto di vista ambientale, dato il tempo limitato nel quale, spesso, conclude la sua prima vita utile.

Con l’obiettivo di valorizzare i materiali e trasformare il rifiuto di imballaggio in una risorsa, l’Europa punta da sempre sulla prevenzione e sulla corretta gestione degli imballaggi una volta che diventano rifiuti. Per questo, sin dal 1994 ha stabilito importanti obiettivi di riciclo, incrementati poi nel 2004, e che sono ancora oggi in discussione all’interno di un più ampio e organico processo di revisione delle direttive comunitarie in tema di migliore utilizzo delle risorse, tutela dell’ambiente e gestione dei rifiuti, riassunto sotto il termine “Pacchetto per l’Economia Circolare”.

Gli Stati membri hanno dovuto organizzarsi per raggiungere gli obiettivi di riciclo e recupero definiti dalle normative europea e nazionali e prevenire gli impatti ambientali dei rifiuti da imballaggio lungo il loro intero ciclo di vita, basandosi “sui principi della precauzione e dell’azione preventiva”, secondo la corretta gestione gerarchica dei rifiuti, nonché sul principio “chi inquina paga”. Sono state, a questo punto, coinvolte nel raggiungimento degli obiettivi, le stesse aziende produttrici e utilizzatrici di imballaggi che sono gli attori protagonisti della scommessa ambientale nazionale e comunitaria, lungo un percorso guidato dai requisiti essenziali allegati alla direttiva, secondo i quali “gli imballaggi sono fabbricati in modo da limitare il volume e il peso minimo necessario per garantire il necessario livello di sicurezza, igiene e accettabilità tanto per il prodotto imballato quanto per il consumatore”; inoltre devono anche “essere concepiti, prodotti e commercializzati in modo da permetterne il reimpiego o il recupero, compreso il riciclaggio, e da ridurne al minimo l’impatto sull’ambiente se vengono smaltiti”.

A fianco a questo, la Direttiva porta con sé il principio della responsabilità estesa del produttore tenuto a farsi carico della corretta gestione dell’imballaggio una volta che diventa rifiuto, preferendo soluzioni riciclabili e recuperabili.

Prevenzione e gestione dei rifiuti sono, infatti, fortemente interconnesse e l’una non può prescindere dall’altra. Difatti, in Europa, il concetto di sostenibilità della filiera del packaging è oggi strettamente legato alle Direttive 94/62/CE e 2004/12/CE, fondate sull’approccio del ciclo di vita “dalla culla alla culla”, che hanno portato all’adozione di strumenti di valutazione e d’azione come il Life Cycle Assessment (analisi del ciclo di vita, LCA) e il Life Cycle Thinking (parte integrante delle modalità di progettazione dei prodotti) e hanno introdotto specifici obiettivi di riciclo e recupero dei materiali di imballaggio.

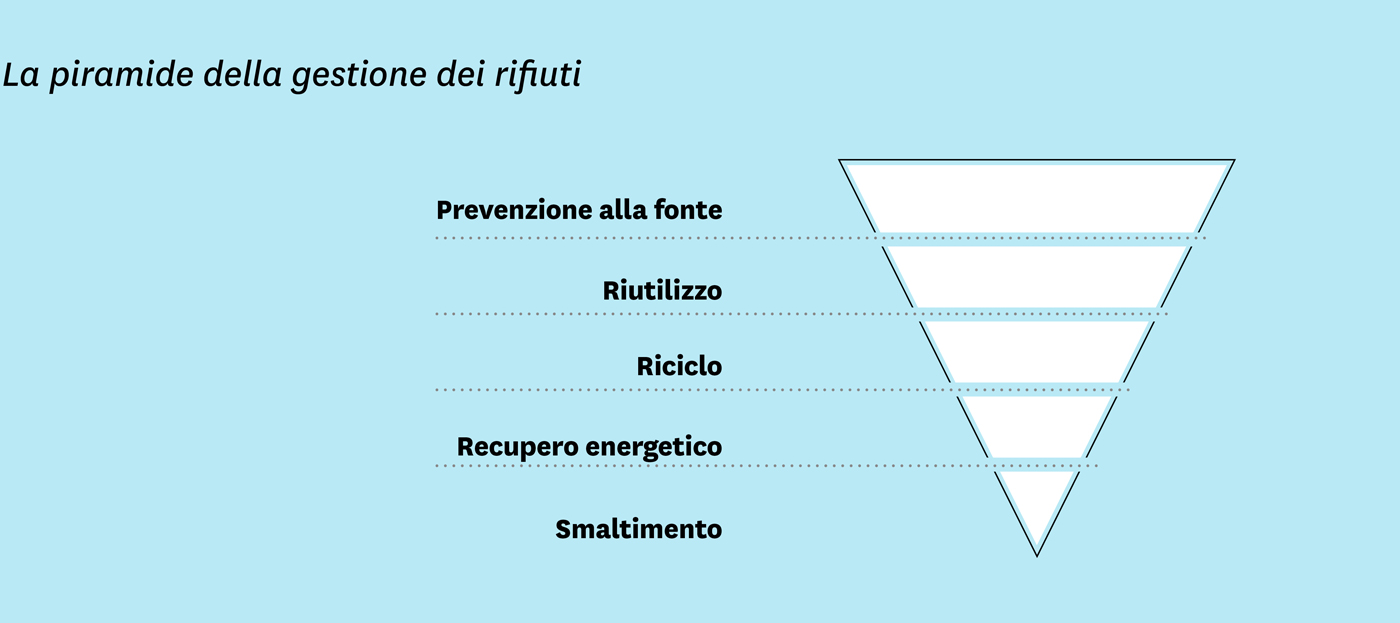

La gestione gerarchica dei rifiuti

Nell’ottica di minore impatto ambientale del packaging e utilizzo efficiente delle risorse e dei materiali, la Commissione Europea ha introdotto il principio di gestione gerarchica dei rifiuti di imballaggio che stabilisce un ordine di preferibilità decrescente delle modalità di gestione: al primo posto si pone il concetto di prevenzione a monte, atta a migliorare gli imballaggi dal punto di vista del contenimento dell’impatto ambientale e dell’uso delle risorse, per poi passare al riutilizzo, al riciclo, al recupero (ad esempio quello energetico) fino allo smaltimento, considerato l’ultima soluzione possibile solo se tutte le altre non sono praticabili. Guardando questa lista di priorità emerge con una certa evidenza che le opzioni preferite dalla normativa sono anche quelle nelle quali è necessario intervenire prima della produzione e, di conseguenza, in un ambito che è proprio del design dei prodotti e della progettazione.

All’interno di questo percorso di crescente attenzione ai temi della sostenibilità, di una corretta gestione dei rifiuti e di responsabilità ambientale, si inseriscono i concetti di riciclaggio e di design for recycling. Per riciclaggio si intende “qualsiasi operazione di recupero attraverso cui i materiali di rifiuto sono ritrattati per ottenere prodotti, materiali o sostanze da utilizzare per la loro funzione originaria o per altri fini, incluso il riciclaggio organico e ad esclusione del recupero di energia”. Le disposizioni normative comunitarie (Direttiva 94/62/CE, e successivi aggiornamenti) e nazionali sugli imballaggi (D.Lgs 152/2006, e successivi aggiornamenti) e sui requisiti essenziali stabiliscono che l'imballaggio deve essere prodotto in modo tale da consentire il riciclaggio di una determinata percentuale in peso dei materiali usati, nella fabbricazione di prodotti commerciabili, rispettando le norme in vigore nell’Unione Europea. La determinazione di tale percentuale può variare a seconda del tipo di materiale che costituisce l'imballaggio. A tal fine il Comitato Europeo di Normazione (CEN) ha pubblicato (con Decisione 2001/524/CE) lo standard tecnico “EN 13430:2005 – Imballaggi - Requisiti per imballaggi recuperabili per riciclo di materiali”.

La riciclabilità è quindi uno degli elementi da considerare in fase di progettazione del packaging se si vuole garantire una sua corretta gestione del fine vita. Come abbiamo visto, però, non è il solo e arriva dopo le valutazioni di funzionalità e di servizio che l’imballaggio deve garantire al prodotto.

I rifiuti di imballaggio in materiale plastico rappresentano uno degli esempi più complessi da affrontare data la varietà di polimeri, di proprietà e applicazioni. Inoltre, più aumenta la qualità degli imballaggi e la loro possibilità di accrescere la shelf life dei prodotti contenuti, più rischia di diventare complesso gestire il fine vita di questi oggetti. È proprio per questo motivo che l’intervento accorto dei progettisti diventa fondamentale per rendere la produzione sempre più aderente alle richieste dell’economia circolare nella quale i “rifiuti” di un processo produttivo diventano “cibo” per un altro processo.

Sulla base di quanto fin qui descritto, il presente documento ha l’obiettivo di offrire ai progettisti e alle aziende produttrici e utilizzatrici di imballaggi alcune indicazioni progettuali utili alla facilitazione delle attività di riciclo degli imballaggi in materiale plastico destinati all’uso domestico.

Perché una linea guida rivolta ai progettisti e alle aziende? Perché si stima che le fasi di progettazione possano incidere su circa l’80% degli impatti connessi al packaging ed è dunque importante mantenere sempre alta l’attenzione e promuovere la conoscenza sulle questioni relative alla sostenibilità e responsabilità degli imballaggi in capo a chi li progetta e utilizza.

Tale documento si inserisce, infatti, all’interno delle strategie di prevenzione promosse da CONAI a supporto dei propri consorziati. La facilitazione delle attività di riciclo si configura come una delle leve di prevenzione promosse dal Consorzio. Per “leve di prevenzione” si intendono criteri utili alla ricerca, alla progettazione e alla valutazione di soluzioni che possano portare a prevenire a monte – proprio nel momento fondamentale della progettazione – l’impatto ambientale degli imballaggi nel loro ciclo di vita, ovvero:

- il risparmio di materia prima;

- il riutilizzo;

- l’utilizzo di materiale riciclato;

- l’ottimizzazione della logistica;

- la facilitazione delle attività di riciclo (sulla quale si concentra l’attenzione del presente documento);

- la semplificazione del sistema di imballo;

- l’ottimizzazione dei processi produttivi.

L’obiettivo è quello di esplicitare alcune necessità, criticità e potenzialità della riciclabilità degli imballaggi, per stimolare un’innovazione sempre più responsabile dei prodotti e dei processi connessi alla filiera dei packaging polimerici. Lo strumento identificato è quello delle linee guida, corredate da apposite checklist. L’approccio scelto è quello di mettere a disposizione di progettisti e aziende un terreno comune di discussione su un argomento tanto complesso quanto poco conosciuto, avendo ben chiaro che non esistono indicazioni valide in senso assoluto per ogni tipo di packaging: gli imballaggi presentano molteplici differenze di struttura, composizione e prestazioni che portano a conseguenti differenze nella gestione della fine della loro prima vita utile. Per questo motivo, in fase progettuale, per assicurare un effettivo miglioramento delle performance ambientali in tema di riciclabilità, è essenziale il confronto con gli attori della filiera di riferimento e la verifica dei risultati ottenuti lungo tutto il ciclo di vita dal binomio imballaggio-prodotto, con il supporto di esperti del settore.

Il tema della riciclabilità degli imballaggi richiede, inoltre, di tenere sempre in considerazione le possibilità reali offerte dalle attuali tecnologie di selezione e riciclo installate a livello industriale (stato dell’arte della tecnologia) in una determinata realtà geografica. Le indicazioni fornite saranno, quindi, periodicamente aggiornate da CONAI. Conoscere i processi e le loro specificità aiuta a comprendere su quale fase possa influire una scelta di progetto e quali possano essere le alternative più adatte.

Per venire incontro alle esigenze di progettisti e aziende, il presente documento è stato suddiviso in quattro parti seguendo un percorso che porta alla comprensione dei principali motivi che supportano ciascuna indicazione progettuale proposta.

Nella prima parte vengono, infatti, descritti i materiali plastici utilizzati negli imballaggi, le loro caratteristiche funzionali al contenimento e alla protezione dei prodotti, le loro principali applicazioni e la loro generale gestione nel fine vita.

Nella seconda parte vengono descritti e rappresentati i processi di raccolta, selezione e riciclo degli imballaggi in materiale plastico, evidenziandone i punti di maggiore attenzione.

La terza e la quarta parte presentano le conseguenti linee guida utili per la facilitazione delle attività di riciclo degli imballaggi in materiale plastico destinati al circuito domestico e che, quindi, al termine del loro ciclo di vita finiscono nella raccolta differenziata gestita dai Comuni, e offrono ai tecnici e ai progettisti due checklist utili sia in fase di ideazione e sviluppo dell’imballaggio, sia come strumento di valutazione di quanto realizzato per identificare possibili margini di ulteriore miglioramento.

Queste indicazioni vanno intese come una base sulla quale avviare un percorso di sempre maggiore attenzione alla facilitazione delle attività di selezione e riciclo. Proprio perché le linee guida qui presentate hanno l’obiettivo di evidenziare problemi e possibilità di soluzione, ma non hanno la pretesa di essere esaustive e di trattare in modo differenziato tutte le situazioni riscontrabili, sono riportati, in fondo al documento, tutti i riferimenti delle fonti consultate per la stesura del documento e indicazioni normative utili per approfondire quanto trattato nei vari capitoli.

Gli imballaggi in plastica per uso domestico

La prima scelta del progettista riguarda l’individuazione del materiale e della tipologia di imballaggio più adatta alle caratteristiche del prodotto da contenere.

Caratteristiche dei materiali e utilizzo nelle principali tipologie d'imballaggio

Con riferimento alle funzioni che l’imballaggio dovrà assolvere, la scelta dei materiali risulta determinante nelle fasi della sua progettazione perché ne determina le prestazioni, le modalità produttive, l’aspetto e le possibilità di riciclo.

Bisogna considerare, infatti, che i materiali con cui gli imballaggi vengono realizzati condizionano anche le sensazioni visive e tattili del fruitore. Pertanto, il progettista deve tenere in considerazione non solo gli aspetti esclusivamente funzionali, ma anche quelli tattili, visivi e sensoriali che si possono accompagnare alla scelta del materiale.

La scelta del materiale per una determinata tipologia di imballaggio diventa fondamentale anche quando il progettista pensa al fine vita dell’imballaggio quando diventa rifiuto.

Di conseguenza, fornire ai progettisti competenze sui materiali e sulle ripercussioni nel riciclo delle diverse combinazioni possibili tra materiali plastici e tipologie di imballaggio è un primo passo per avviare dei processi di innovazione nello sviluppo di nuove soluzioni di imballaggi più facilmente riciclabili.

È infatti importante considerare che, allo stato attuale delle tecnologie, è dalla combinazione tra tipologie di imballaggio e materiali che si determina buona parte del fine vita che quell’imballaggio avrà una volta conferito nella raccolta differenziata. Come vedremo in seguito nel documento l’abbinata materiale-tipologia di imballaggio e l’interazione delle diverse componenti realizzate con diversi materiali, sono gli elementi principali da considerare per poter progettare un imballaggio senza compromettere la sua riciclabilità. Riciclabilità che può essere valutata sul singolo imballaggio ma che si concretizza poi in funzione del flusso in cui quell’imballaggio andrà a confluire a seguito delle fasi di raccolta, selezione e dei processi che ne caratterizzeranno la gestione.

Le materie plastiche sono classificate in base a un sistema di identificazione sviluppato dalla Society of the Plastics Industry (SPI) nel 1988 e ripreso a livello europeo nella Decisione della Commissione 97/129/CE. La classificazione è utilizzata per l’individuazione del materiale ai fini del riciclo e prevede una codifica dei polimeri più diffusi contrassegnati con abbreviazioni e numerazioni dall’1 al 6, mentre il numero 7 è riferito genericamente a tutti gli altri tipi di materie plastiche.

Bisogna precisare che la Decisione della Commissione 97/129/CE non prescrive l’obbligo di etichettatura ambientale degli imballaggi che allo stato attuale rimane a livello volontario. Va ricordato però che, se l’azienda intende adottare etichettature ambientali che attestino di quale materiale è composto l’imballaggio, se è riciclabile e/o l’eventuale contenuto di riciclato, il riferimento alla normativa vigente è d’obbligo.

Di seguito si presenta una descrizione dei materiali polimerici secondo il sistema di identificazione definito nella Decisione 97/129/CE. Tale descrizione permette di comprendere e contestualizzare le indicazioni progettuali presentate in questa pubblicazione.

PET (POLIETILENE TEREFTALATO) - Codice identificativo 1

Proprietà

Il PET è una resina termoplastica appartenente alla famiglia dei poliesteri e ottenuta per policondensazione dall’acido tereftalico e dal glicole etilenico.

È un polimero resistente agli urti e con buone proprietà meccaniche. Allo stato amorfo, si presenta trasparente e incolore e generalmente viene lavorato per stampaggio a iniezione, estrusione e stiro-soffiaggio.

Applicazioni

Il PET è largamente utilizzato nella produzione di bottiglie per bevande, vaschette e contenitori. Si possono ottenere bottiglie estremamente leggere e con un’ottima resistenza alla permeazione dei gas come l’anidride carbonica, disciolta nelle bevande gassate. Inoltre, il materiale presenta una buona resistenza allo stress cracking, cioè la capacità di opporsi alle deformazioni sotto sollecitazioni costanti, come nel caso di prolungato stoccaggio di bottiglie contenenti bevande gasate. Le doti di resistenza meccanica e termica consentono l’utilizzo del PET nel settore degli imballaggi sia rigidi sia flessibili, in particolar modo per la produzione di vaschette. Sia nelle bottiglie che nelle vaschette, le proprietà barriera possono essere ulteriormente incrementate ricorrendo a strutture multistrato con altri polimeri o all’aggiunta di additivi.

Riciclo

Il materiale riciclato (r-PET) mantiene caratteristiche molto simili al polimero vergine.

L’attuale tecnologia di selezione e riciclo fa sì che le bottiglie in PET (principale applicazione del polimero nel settore degli imballaggi) siano tra le tipologie di imballaggio più facilmente selezionabili e riciclabili, laddove non subentrino elementi accessori a complicarne il processo. Normalmente le bottiglie in PET vengono selezionate in tre flussi distinti: trasparenti, azzurrate e colorate (mix dei vari colori). Il polimero di riciclo ottenuto a partire dai primi due flussi presenta caratteristiche meccaniche e di colore molto vicine a quelle del polimero vergine, se si esclude un leggero ingiallimento e, con opportuni processi di decontaminazione e ripristino delle catene macromolecolari, può essere riutilizzato per la produzione di contenitori destinati al contatto con alimenti, comprese nuove bottiglie.

HDPE (POLIETILENE AD ALTA DENSITÀ) - Codice identificativo 2

Proprietà

Resina termoplastica della famiglia delle poliolefine, ottenuta dalla polimerizzazione dell’etilene. L’HDPE è un polimero dall'elevata resistenza meccanica, con buona rigidità e barriera all’umidità e agli agenti chimici. Opaco, inodore e atossico, viene comunemente lavorato per stampaggio ad iniezione, estrusione e soffiaggio.

Applicazioni

Grazie alle sue caratteristiche di resistenza e rigidità si rivela particolarmente adatto ad essere utilizzato nel settore degli imballaggi per la produzione di flaconi, barattoli e contenitori rigidi per alimenti, detergenti e agenti chimici. Inoltre viene utilizzato per la produzione di casse, tappi, fusti, articoli tecnici, casalinghi, giocattoli e componenti per l’arredo.

Riciclo

Le proprietà meccaniche del materiale riciclato sono simili a quelle del polimero vergine, anche se spesso sono presenti residui (pigmenti o additivi) derivanti dal precedente utilizzo che ne possono condizionare la qualità. Esistono numerose applicazioni per l’HDPE da riciclo.

Oggi le tecnologie di selezione e riciclo garantiscono un elevato grado di riciclabilità degli imballaggi in HDPE laddove non subentrino elementi accessori a complicarne il processo. In particolare, i flaconi in HDPE, largamente utilizzati per alimenti e prodotti per la cura della casa e della persona, per le loro caratteristiche, sono tra gli imballaggi più facili da selezionare e riciclare.

PVC o V (CLORURO DI POLIVINILE) - Codice identificativo 3

Proprietà

Il PVC è una resina termoplastica vinilica ottenuta dalla polimerizzazione del cloruro di vinile. Il polimero ha buone caratteristiche di resistenza all’usura, agli agenti chimici, al fuoco e alla degradazione. Il PVC può essere lavorato tramite stampaggio a iniezione, compressione e soffiaggio o mediante l’uso delle tecnologie di estrusione, calandratura e termoformatura.

Applicazioni

Il PVC trova applicazione soprattutto nella produzione di semilavorati e manufatti sia rigidi (PVC-U) sia flessibili (PVC-P), grazie all’aggiunta di plastificanti.

Nel settore degli imballaggi, il PVC viene impiegato per la produzione di flaconi e bottiglie per la cosmetica, etichette, blister e confezioni monoporzione. È molto impiegato nell’edilizia, anche in applicazioni per esterni, dalla componentistica alla produzione di pavimentazioni, rivestimenti, tubi per edilizia (ad esempio grondaie e tubi per acqua potabile), serramenti, teloni, pellicole rigide e plastificate. È, inoltre, largamente usato nei settori medicale ed ospedaliero, nell’industria chimica, in campo automobilistico e agricolo.

Riciclo

Per gli imballaggi domestici in PVC risulta, ad oggi, complicata la creazione di flussi da riciclo efficienti a causa delle quantità limitate di imballaggi realizzati con questo polimero presenti nella raccolta differenziata.

Viene invece avviato a riciclo con successo in altri settori, ad esempio quello dell’edilizia.

LDPE (POLIETILENE A BASSA DENSITÀ) - Codice identificativo 4

Proprietà

L’LDPE è una resina termoplastica della famiglia delle poliolefine, ottenuta dalla polimerizzazione dell’etilene. A differenza dell’HDPE è costituito da una struttura molecolare ramificata, caratteristica che lo rende un materiale leggero, trasparente, duttile e flessibile.

Possiede una buona resistenza chimica ad acidi e basi, elevata impermeabilità all’acqua ed eccellenti caratteristiche di isolamento elettrico e di trasparenza.

L’LDPE può essere sottoposto ai più comuni processi di stampaggio, soffiaggio e filmatura ed eventualmente accoppiato ad altri materiali.

Caratteristiche simili presenta anche l’LLDPE (polietilene lineare a bassa densità), che offre maggior resistenza alla lacerazione, ma minor lavorabilità rispetto all’LDPE.

Applicazioni

L’LDPE trova applicazione ed è largamente utilizzato nella produzione di manufatti flessibili come film, pellicole e sacchetti, utilizzati sia per imballaggi sia, ad esempio, per la produzione di teli agricoli.

Tra le altre applicazioni del polietilene a bassa densità si ricordano i rivestimenti per cavi, le tubature flessibili e, più in generale, imballaggi e componenti che richiedono caratteristiche di flessibilità e resistenza a deformazioni.

Riciclo

L'LDPE da riciclo mantiene le proprietà meccaniche del materiale primario, anche se nei processi di riciclo e rilavorazione spesso viene a mancare la trasparenza originale. Il grado di riciclabilità degli imballaggi in LDPE è legato all’eterogeneità che contraddistingue le possibili applicazioni nel campo degli imballaggi. Ad esempio molti imballaggi flessibili in LDPE sono stampati all’esterno, metallizzati o accoppiati con alluminio oppure presentano strutture multistrato con altri polimeri.

PP (POLIPROPILENE) - Codice identificativo 5

Proprietà

Il PP è una resina termoplastica della famiglia delle poliolefine, ottenuta per poliaddizione del propilene.

Per la sua struttura molecolare è caratterizzato da una buona resistenza termica e da elevata rigidità ed è barriera alla permeazione di vapore acqueo, ma non ai gas. Caratteristica che lo rende, ad esempio, inutilizzabile per il confezionamento di bevande gasate.

Il PP è un polimero che presenta caratteristiche di grande versatilità per quanto riguarda la lavorabilità che avviene attraverso i più comuni processi di trasformazione, grazie ai quali si può ottenere materiale flessibile o rigido, trasparente oppure opaco.

Applicazioni

Le caratteristiche del PP ne permettono l’utilizzo in svariati settori.

Può essere impiegato nella produzione di moltissimi oggetti di uso comune, a cominciare dagli articoli casalinghi e dai giocattoli, fino al settore medico e a quello degli elettrodomestici.

Nel settore degli imballaggi si ottengono vaschette e flaconi rigidi oppure film e nastri flessibili.

Riciclo

Il PP da riciclo mantiene le caratteristiche fisiche del polimero vergine senza particolari difetti estetici, purché correttamente separato per colore prima del processo di riciclo. Il grado di riciclabilità degli imballaggi in PP è legato alla eterogeneità che contraddistingue le possibili applicazioni nel campo degli imballaggi.

PS (POLISTIRENE O POLISTIROLO) - Codice identificativo 6

Proprietà

Il PS è una resina termoplastica ottenuta per poliaddizione dello stirene.

È un materiale leggero dalle caratteristiche di rigidità, brillantezza e trasparenza. Possiede ottima resistenza agli agenti esterni, ma è molto sensibile agli urti. Questo difetto può essere superato con l’aggiunta di gomme (HIPS) o trasformando il materiale in polistirene espanso (EPS), ottenuto attraverso un processo di inserimento di gas espandenti come il pentano. Il PS viene lavorato per stampaggio ad iniezione o prodotto in fogli e lastre di diverse densità destinate alla termoformatura.

Applicazioni

Il polistirene trova numerosi impieghi soprattutto nel settore degli imballaggi, nella realizzazione di stoviglie monouso, articoli da ufficio, contenitori monoporzione ed espositori.

La versione espansa è in uso nella realizzazione di imballaggi protettivi e antiurto, come le cassette, e di manufatti alleggerenti, isolanti e fonoassorbenti per l’edilizia.

Riciclo

La riciclabilità degli imballaggi in PS rigido conferiti nella raccolta differenziata domestica è condizionata dalla scarsa resistenza agli urti di questo polimero. Difatti, a causa degli stress meccanici che subiscono durante le fasi di raccolta e selezione (lacerazione dei sacchi, vagliatura), gli imballaggi in PS risultano frammentati in parti troppo piccole e leggere per essere selezionate in un flusso sufficientemente omogeneo da poter essere avviato a riciclo. Inoltre, molti imballaggi in PS espanso (EPS), come le vaschette utilizzate per confezionare carne o prodotti cremosi, sono contaminati da residui di prodotto e quindi difficilmente selezionabili per l’avvio a riciclo. Molto probabilmente i progressi nelle tecnologie di selezione renderanno possibile, in futuro, una maggiore precisione nella selezione in positivo di frammenti di piccole dimensioni, e quindi del loro avvio a riciclo. Sono in corso sperimentazioni in tal senso.

Il problema non si pone, o si pone in misura molto minore, se l’EPS viene raccolto a priori in un flusso omogeneo e pulito, ad esempio mediante il conferimento di imballaggi non contaminati ad un’isola ecologica (come nel caso degli elementi di protezione di mobili ed elettrodomestici).

ALTRE PLASTICHE - Codice identificativo 7

In questa categoria rientrano tutti i polimeri senza un codice identificativo specifico, insieme alle combinazioni di polimeri che non possono essere separati mediante semplice azione meccanica (è il caso degli imballaggi flessibili multistrato, costituti, ad esempio, da uno strato di PE racchiuso tra due strati di PET.Poiché i tre strati sono saldati assieme, non possono essere separati tra loro con una operazione meccanica, come la riduzione in scaglie). In questa categoria rientrano tutta una serie di polimeri il cui uso nella produzione di imballaggi è, al momento, limitato per cui non si è ritenuto di dover assegnare uno specifico codice. Tra questi, a titolo di esempio, si possono considerare il Polimetilmetacrilato (PMMA), il Policarbonato (PC), il Poliuretano (PUR) o la Poliammide (PA o nylon). Sempre in questa categoria rientrano molti biopolimeri e/o polimeri biodegradabili, il cui utilizzo nella produzione di imballaggi si sta diffondendo.

Applicazioni

Poiché questa categoria comprende molti polimeri e loro combinazioni, risulta difficile individuare applicazioni specifiche. In generale vengono utilizzati per ottenere prestazioni e caratteristiche che non possono essere ottenute coi polimeri appartenenti alle categorie precedenti. È questo il caso di molti imballaggi multistrato, in cui si utilizzano uno o più strati di polimero principale, che conferiscono all’imballaggio le proprietà meccaniche richieste, in combinazione con strati di altri polimeri che apportano all’imballaggio caratteristiche specifiche, come un effetto barriera o una finitura superficiale più adatta alla stampa con più colori. A volte gli strati di polimeri diversi sono tenuti assieme da adesivi (tie layers).

Riciclo

Proprio perché si tratta di una categoria molto variegata, a livello di selezione e riciclo si possono fare solamente delle considerazioni di carattere generale.

La riciclabilità di queste tipologie di imballaggi è condizionata dalla forte eterogeneità delle applicazioni che li contraddistingue, nonché dalla frequente presenza di altri materiali polimerici abbinati.

Generalmente, questi imballaggi non vengono riconosciuti e selezionati in positivo, ma rimangono nella frazione residua che nel caso della raccolta differenziata degli imballaggi in plastica di origine domestica viene avviata a recupero energetico. In teoria questi imballaggi potrebbero essere selezionati in positivo ma le quantità non sono sufficienti per rendere il processo sostenibile ed efficiente. In ogni caso, poiché in Italia la raccolta differenziata degli imballaggi in plastica di origine domestica è estesa a tutte le tipologie di imballaggi, i cittadini possono conferire anche queste tipologie di imballaggi nella raccolta differenziata gestita dai comuni, secondo le modalità indicate a livello locale e dopo avere rimosso gli eventuali residui di contenuto.

La famiglia delle bioplastiche

Con il termine bioplastiche si intendono diverse categorie di polimeri che si distinguono dai polimeri tradizionali per l’origine (da fonte totalmente o parzialmente rinnovabile) e il fine vita (compostabili o non). Le plastiche che hanno origine da materia prima rinnovabile derivano ad esempio da mais o barbabietola da zucchero, ma tale origine di per sé non è sufficiente a garantirne la biodegradabilità e compostabilità. Con riferimento alla loro gestione del fine vita, la distinzione che va fatta riguarda proprio la biodegradabilità e la compostabilità in conformità con la norma UNI EN 13432-2002. Di conseguenza, è possibile identificare due macrogruppi di bioplastiche: quelle biodegradabili e compostabili in conformità con la norma UNI EN 13432-2002 e quelle che non lo sono.

Sulle prime, mediante prove di laboratorio e in scala reale, si verifica l’effettiva biodegradabilità e compostabilità degli imballaggi (caratteristica di rifiuti organici trattati per produrre compost; devono essere sufficientemente biodegradabili in modo da non ostacolare la raccolta separata e il processo o l’attività di compostaggio in cui sono introdotti).

Gli imballaggi conformi alla norma di riferimento possono essere etichettati con appositi marchi per comunicarne le caratteristiche di compostabilità e biodegradabilità, come il MARCHIO DI QUALITÀ del Consorzio Italiano Compostatori e dell’ente certificatore Certiquality, il Marchio “COMPOSTABLE”, il cui uso è subordinato alla certificazione di compostabilità rilasciata dall’organismo di certificazione DIN (Ente di normazione tedesco), i Marchi “OK COMPOST”, “OK BIODEGRADABILE” e “OK COMPOST HOME” legati alle certificazioni dell’ente internazionale di certificazione TUV-VINCOTTE.

Gli imballaggi realizzati in plastiche biodegradabili e compostabili ai sensi della norma tecnica vengono oggi utilizzati soprattutto per la realizzazione di shopper monouso e alcune altre tipologie di imballaggi rigidi (principalmente stoviglie, piatti e bicchieri monouso) e flessibili (film e pellicole per sacchettame vario). La principale applicazione attuale resta quella degli shopper monouso che, una volta terminata la prima vita utile, possono essere nuovamente usati per la raccolta differenziata dei rifiuti organici. È essenziale, comunque, indicare il divieto di abbandono nell’ambiente dato che la loro degradazione in condizioni diverse dal compostaggio può durare anche anni.

Esistono poi bioplastiche che hanno origine totalmente o parzialmente da materia prima rinnovabile ma che hanno la stessa struttura chimica dei corrispondenti materiali polimerici di origine fossile e criteri di purezza coincidenti. Tali polimeri trovano applicazione identica rispetto ai corrispondenti polimeri di origine fossile.

Gli imballaggi in plastica biodegradabile e compostabile possono essere raccolti con i rifiuti organici, ove disponibile la raccolta differenziata organica, anche qualora siano sporchi di residui alimentari. Se l’imballaggio non presenta residuo alimentare e su disposizione degli organi locali competenti, può essere raccolto anche con gli imballaggi di plastiche tradizionali.

Per quanto riguarda le bioplastiche che presentano la stessa struttura chimica delle plastiche tradizionali, l’unica differenza fra le due tipologie di plastiche è da ritrovarsi nelle materie prime utilizzate e nei processi di upstream; le proprietà, le performance nelle applicazioni e nel riciclo sono identiche, persino la materia seconda derivante dai processi di riciclo dei due materiali non presenta differenza alcuna per quanto riguarda la qualità. Questi polimeri bio-based possono, perciò, rientrare nel sistema di identificazione definito nella Decisione 97/129/CE relativo ai rispettivi polimeri di origine fossile (ad esempio, il PET di origine vegetale sarà indicato con la codifica 1, la stessa utilizzata per il PET di origine fossile) e quindi essere destinati alla raccolta degli imballaggi in plastica.

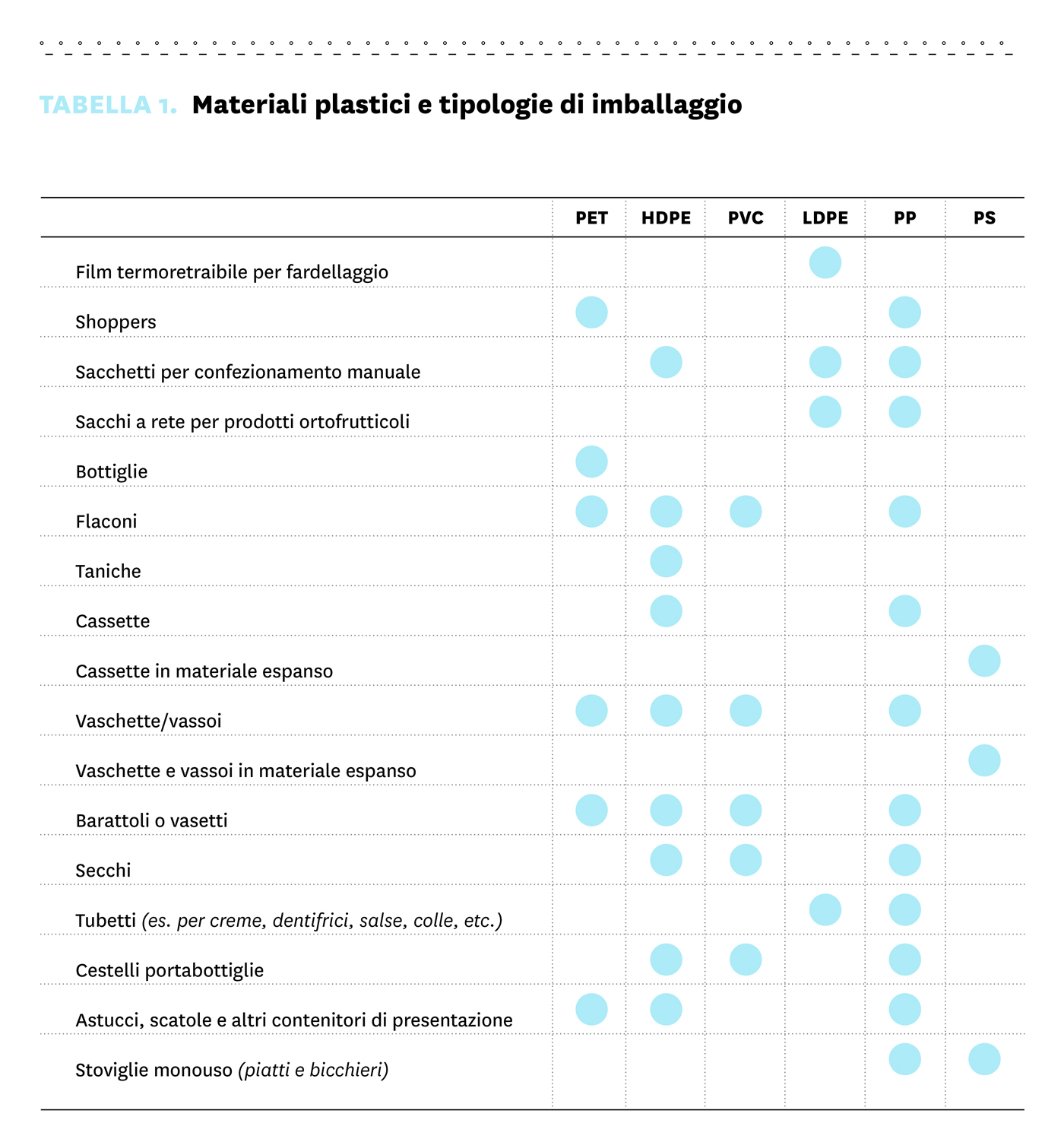

A seguire, viene presentato anche uno schema utile a riassumere gli abbinamenti più frequenti tra tipologia di materiale plastico e tipologia di imballaggio.

Il processo di selezione e riciclo degli imballaggi in materiale plastico

La corretta progettazione di un imballaggio non può prescindere dalla conoscenza delle sue modalità d’uso, ma anche da tutti i processi che questo dovrà subire dalla produzione alla fase di smaltimento e riciclo.

Per progettare un imballaggio ecosostenibile è infatti fondamentale comprendere cosa accade anche nella fase di fine vita/nuova vita. La seguente descrizione, che potrebbe sembrare il semplice racconto dei processi di riciclo, è invece il punto di partenza sul quale si baseranno tutte le linee guida qui presentate.

Dalla descrizione della filiera del riciclo è possibile comprendere quali siano le fasi che l’imballaggio affronta una volta divenuto rifiuto. Inoltre, conoscere le fasi caratteristiche della filiera (raccolta, selezione e riciclo) dà la possibilità ai progettisti degli imballaggi di avviare dei processi progettuali alternativi finalizzati a proporre variazioni tali da diventare buone soluzioni da emulare. L’oggetto di queste linee guida sono gli imballaggi in plastica destinati all’utilizzo domestico che, pertanto, per entrare nella filiera del riciclo transitano dalla raccolta differenziata urbana, primo anello per le successive attività di selezione e riciclo o, in alternativa, recupero energetico laddove il riciclo non sia al momento tecnicamente ed economicamente sostenibile.

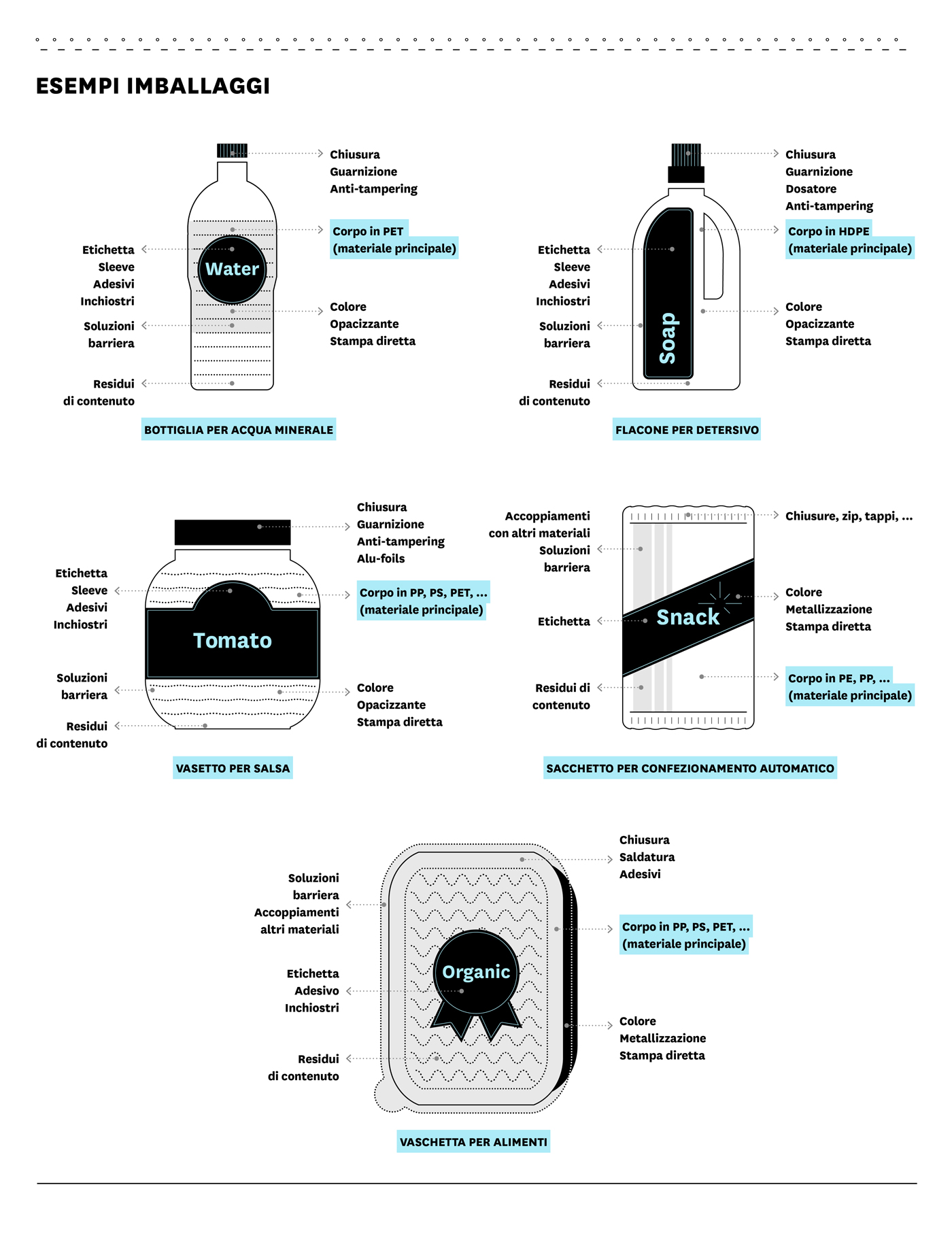

La maggior parte di questi imballaggi è composta da un “corpo” principale (in seguito chiamato anche “struttura”), ad esempio la bottiglia in PET, e da “componenti” accessori necessari per consentire all'imballo le sue molteplici funzioni, quali ad esempio il tappo, l’etichetta, le colle e gli inchiostri che sono applicati sul corpo. Nella filiera di riciclo attuale tutte le “componenti” applicate seguono il flusso del “corpo”, perciò sono necessari diversi processi per separarli tra loro (ove questo sia necessario). Per questo motivo attualmente sono presenti indicazioni specifiche che, a seconda della componente, permettono di ottimizzare l’avvio a riciclo del corpo principale dell’imballaggio. Da una conoscenza più approfondita del funzionamento della filiera è possibile trarre considerazioni ulteriori, dando la possibilità al progettista di immaginare strade differenti. Una soluzione alternativa è, ad esempio, quella di fare in modo che l’utente, al momento della fruizione del prodotto, si trovi costretto a dividere i diversi materiali che compongono l’imballaggio al fine del conferimento: progettare, ad esempio, una vaschetta in cui sia necessario staccare completamente il film di chiusura per aprirla così da portare automaticamente lo stesso consumatore a conferire i due materiali separatamente, trasforma il sistema imballaggio composto dal corpo (vaschetta) e dalla componente (film) in due elementi/strutture distinte che, sin dalla fase di selezione, seguiranno percorsi diversi. Ciò ha senso ovviamente laddove sia preferibile che le componenti seguano un flusso diverso rispetto a quello del corpo principale per aumentare la resa a riciclo di entrambi. Questo è solo un esempio di come la conoscenza della filiera del riciclo possa portare i progettisti ad individuare soluzioni innovative per facilitare il riciclo degli imballaggi post consumo domestici in materiale plastico.

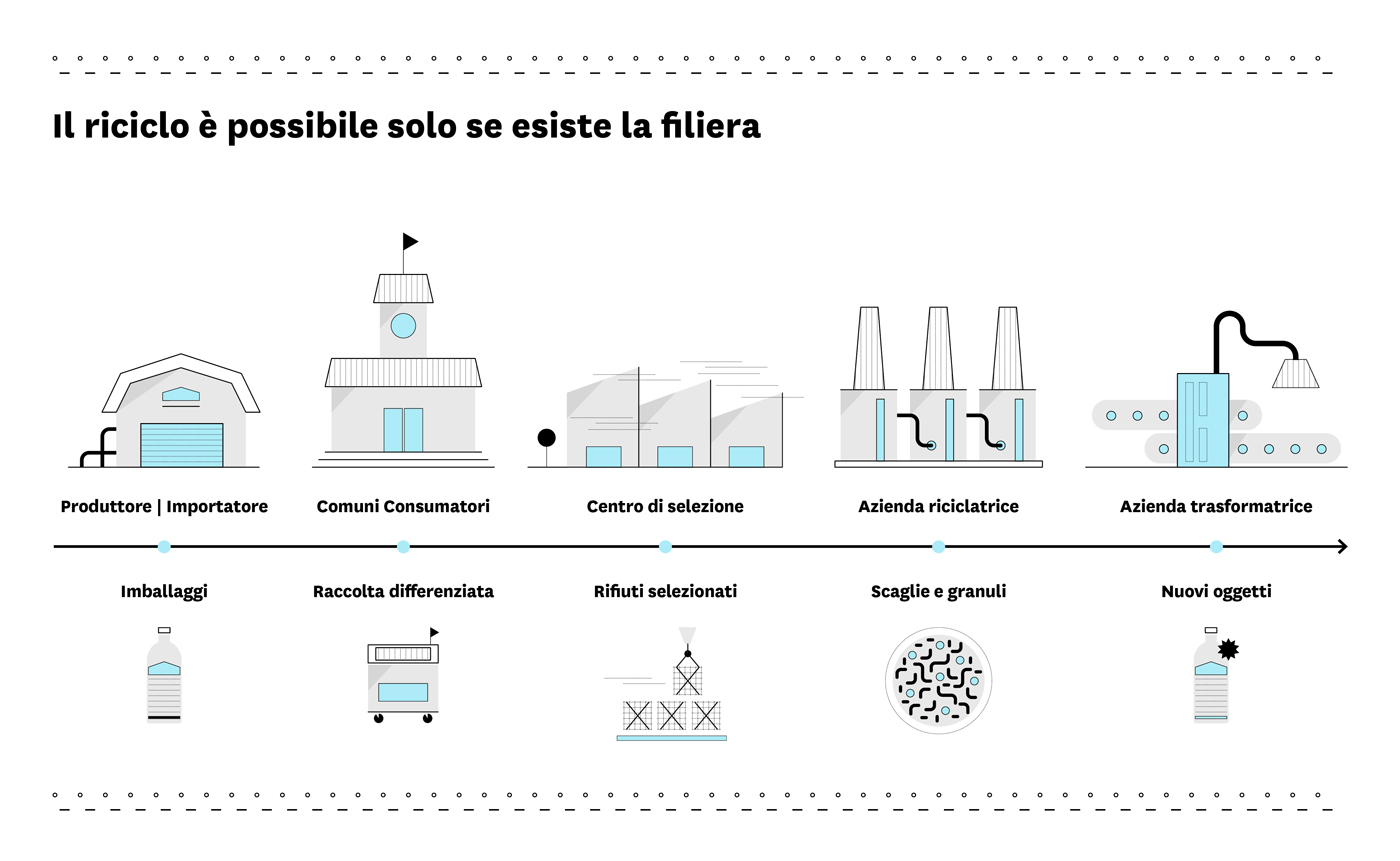

La filiera del riciclo è composta da tre macro processi:

- la raccolta differenziata;

- la selezione;

- il (reale) processo di riciclo.

Fondamentali, però, sono anche le fasi a monte (produzione) e a valle (azienda trasformatrice delle materie prime seconde in nuovi oggetti). Difatti, solo se esiste un’adeguata conoscenza delle logiche di funzionamento dei flussi e di ciascuno degli anelli della filiera è possibile parlare di design for recycling.

Raccolta differenziata degli imballaggi post-consumo

La prima fase è inevitabilmente la raccolta differenziata da parte del cittadino. In questo senso è utile ricordare come il corretto conferimento dell’imballaggio in raccolta differenziata contribuisca all’ottimizzazione degli attuali processi di riciclo e alle relative rese.

Essendo questa la fase che può condizionare tutto il processo, Comuni, Enti e Istituzioni da anni informano i cittadini di alcune buone pratiche come:

- svuotare il più possibile i contenitori da eventuali residui di prodotto contenuto;

- ridurre al minimo il volume dei contenitori come bottiglie e flaconi per aumentare la quantità di imballaggio in rapporto al volume occupato.

Non è, invece, così diffusa la conoscenza del fatto che, ad esempio, il lavaggio dei contenitori da parte dell’utente finale sia sovente non necessario e non consigliato o che, tra le modalità di riduzione del volume degli imballaggi, ve ne siano alcune da preferire (ad esempio, è preferibile appiattire la superficie laterale delle bottiglie piuttosto che schiacciarle dal tappo verso il fondo perché ciò rende l’imballaggio più stabile sui nastri trasportatori degli impianti di selezione e facilita la lettura del materiale e la separazione delle etichette, o ancora che non si dovrebbero mai mettere gli imballaggi uno dentro l'altro per consentire la loro corretta riconoscibilità). Quest’ultima considerazione vale soprattutto per quei Comuni che ottimizzano la raccolta differenziata raccogliendo gli imballaggi in plastica insieme a quelli in metallo e separano i due materiali in un secondo tempo. Elementi metallici di una certa dimensione, se non intercettati ed allontanati durante le operazioni di selezione e preparazione per il riciclo, possono portare al danneggiamento delle lame dei mulini utilizzati per macinare gli imballaggi in plastica.

La corretta raccolta differenziata è quindi una prima fase di separazione che avviene in casa del consumatore e la cui qualità rappresenta un fattore fondamentale per l’intera filiera di riciclaggio, motivo per cui rivestono un ruolo importante le istruzioni per la raccolta differenziata domestica dei rifiuti di imballaggio. Cosa può fare quindi il progettista? La sua abilità sta anche nel non dare per scontata la collaborazione del consumatore e, come vedremo oltre, nell'identificare soluzioni che portino in modo automatico il consumatore ad agire correttamente (ad esempio, come si è già detto, rendendo completamente separabili al primo utilizzo dell'imballaggio le eventuali componenti che potrebbero interferire con le successive fasi di riciclo dell'imballaggio principale).

Attività di selezione degli imballaggi in materiale polimerico

Una volta raccolti, gli imballaggi in plastica post-consumo raggiungono i centri di selezione, dove i materiali attraversano diverse fasi che portano a valorizzare flussi omogenei in uscita da destinare alle successive attività di riciclo.

Di seguito, sono brevemente descritte le macrofasi che caratterizzano il processo di selezione:

- rimozione oggetti ingombranti che per le loro dimensioni, ostacolano il funzionamento degli impianti;

- disimballo e lacerazione dei sacchi per liberare i singoli imballaggi in essi contenuti;

- vagliatura, con eliminazione delle impurità e degli elementi di piccole dimensioni non selezionabili;

- separazione in due flussi distinti: imballaggi bidimensionali (flessibili) e imballaggi tridimensionali (rigidi);

- separazione con rivelatori ottici o ad infrarosso (detettori);

- controllo manuale.

In questo ordine o altri, ripetute a seconda delle esigenze o suddivise in ulteriori sottocategorie a seconda dell’impianto, queste attività permettono di suddividere gli imballaggi provenienti dalla raccolta differenziata in una serie di flussi omogenei, ciascuno dei quali può essere avviato a riciclo. A valle delle operazioni di selezione, i flussi di imballaggi residuali e frazione fine vengono avviati a recupero energetico.

Dopo la rimozione degli oggetti ingombranti, gli imballaggi post consumo vengono trascinati tramite nastri trasportatori a un apposito macchinario adibito alle operazioni di disimballo e lacerazione dei sacchi.

Qui parte la vagliatura, generalmente una delle prime fasi, che ha lo scopo di separare gli imballaggi in materiale plastico selezionabili dai contaminanti e dagli imballaggi di piccole dimensioni. L’obiettivo di questo processo è la separazione tra gli imballaggi post consumo in plastica e i piccoli residui, come terra, pietre, piccoli pezzi di altri materiali (legno, metalli, vetro), che verranno separati dal flusso principale e poi destinati ad altre forme di recupero.

In queste prime fasi vengono, inoltre, separati gli imballaggi troppo grandi (solitamente fusti o simili provenienti dalla raccolta non domestica) e gli elementi troppo piccoli per poter entrare nel processo di selezione .

Sempre grazie ad un processo di vaglio vengono suddivisi i materiali rigidi da quelli flessibili e indirizzati a flussi di selezione separati.

Al termine di questa fase, i due flussi (rigidi e flessibili) vengono distribuiti su nastri trasportatori, che generalmente si muovono ad una velocità di 2-3 metri al secondo. La corretta distribuzione del materiale sul nastro, evitando sormonti ed incastri tra i singoli imballaggi, è fondamentale per il successo delle successive operazioni di selezione con detettori.

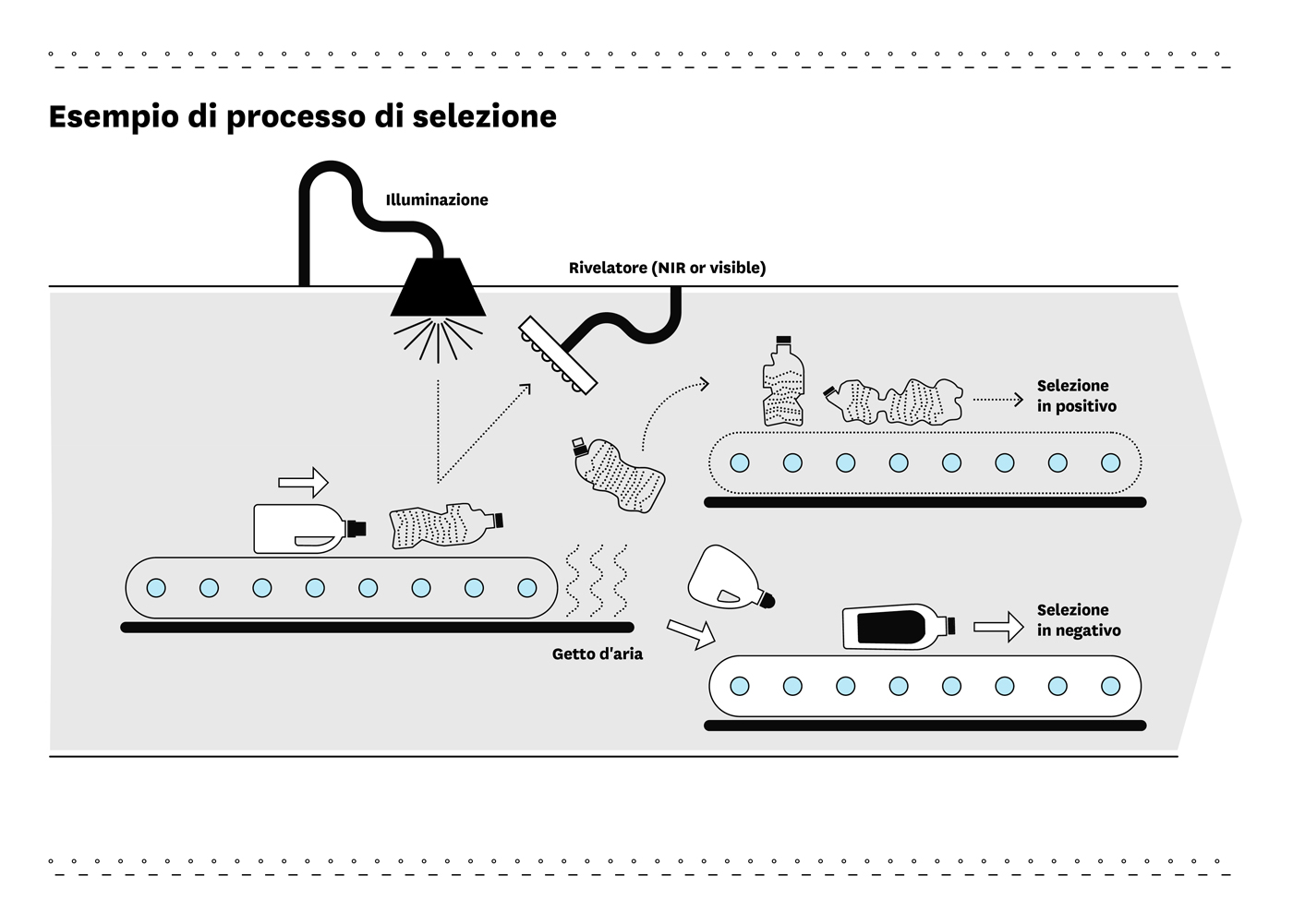

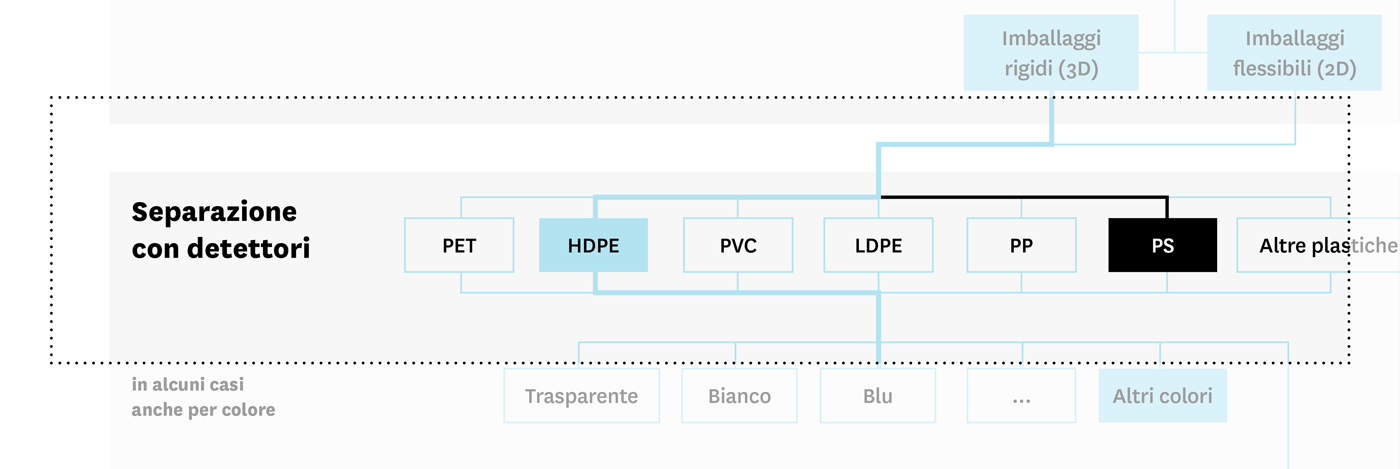

Gli imballaggi vengono trasportati con dei nastri sotto i detettori che, in fasi successive, li suddividono in specifici flussi per il riciclo attraverso il riconoscimento della superficie dell'imballaggio. Questa suddivisione riguarda principalmente due modalità di selezioni e può avvenire per materiale plastico e, eventualmente, per colore:

- nella prima (quella per materiale plastico) i detettori sono a infrarossi NIR (Near Infra Red) e separano gli imballaggi post consumo in funzione delle famiglie di materiale polimerico di riferimento rispetto al flusso generale;

- nella seconda (quella per colore) i detettori sono ottici e, indistintamente dal materiale, riconoscono uno specifico colore.

La combinazione delle due tipologie di detettori permette di separare gli imballi per famiglia di materiale e, successivamente, nei casi in cui risulti vantaggioso per migliorare la qualità del materiale selezionato, per colori, a seconda dei flussi che si vogliono ottenere.

Il corretto funzionamento di queste fasi dipende pertanto dalla capacità dei detettori di riconoscere correttamente gli imballaggi post consumo sia in funzione del materiale sia in funzione del colore.

Tale riconoscimento è un processo alquanto complesso ed è dal risultato di questa operazione che si determina poi il flusso in cui l'imballaggio andrà a finire; il tutto avviene in una frazione di secondo. È inoltre utile specificare che nella separazione con detettori non vengono suddivise le singole componenti, ad esempio le vaschette e il film di chiusura o le bottiglie e le etichette, perché il processo riconosce in ogni imballaggio post consumo il materiale prevalente in superficie, auspicabilmente il corpo ( ma, in realtà, non sempre ). Ne deriva che i flussi ottenuti in questa fase non saranno completamente omogenei per materiale; nella fase successiva potrebbe rendersi necessaria un’ulteriore pulizia (normalmente manuale, ma in alcuni casi particolari potrebbe essere un ulteriore passaggio sotto un detettore), per ottenere un materiale da riciclo di qualità adeguata.

L’ultima fase è il controllo dei flussi da parte di operatori specializzati. Questa fase serve per verificare che non ci siano stati errori nella lettura dei detettori o meglio che i materiali non siano inquinati con altri che non possono essere riconosciuti dai detettori, come nel caso della presenza di materiali non plastici all’interno degli imballaggi selezionati, che non sono riconoscibili in un processo automatizzato, ma solo da operatori attenti. Questo controllo può essere presente e ripetuto in più punti del processo. Ciò permette di rimediare agli errori di lettura, rimuovendo gli imballaggi selezionati per errore (ad esempio perché sormontati ad altri imballaggi) o quelli selezionati correttamente dal detettore ma la cui presenza riduce la qualità del materiale per il riciclo, ad esempio le vaschette in PET nei flussi di bottiglie in PET.

Il materiale così ottenuto viene infine pressato in balle, stoccato e inviato agli impianti di riciclo adatti a trattare gli specifici flussi.

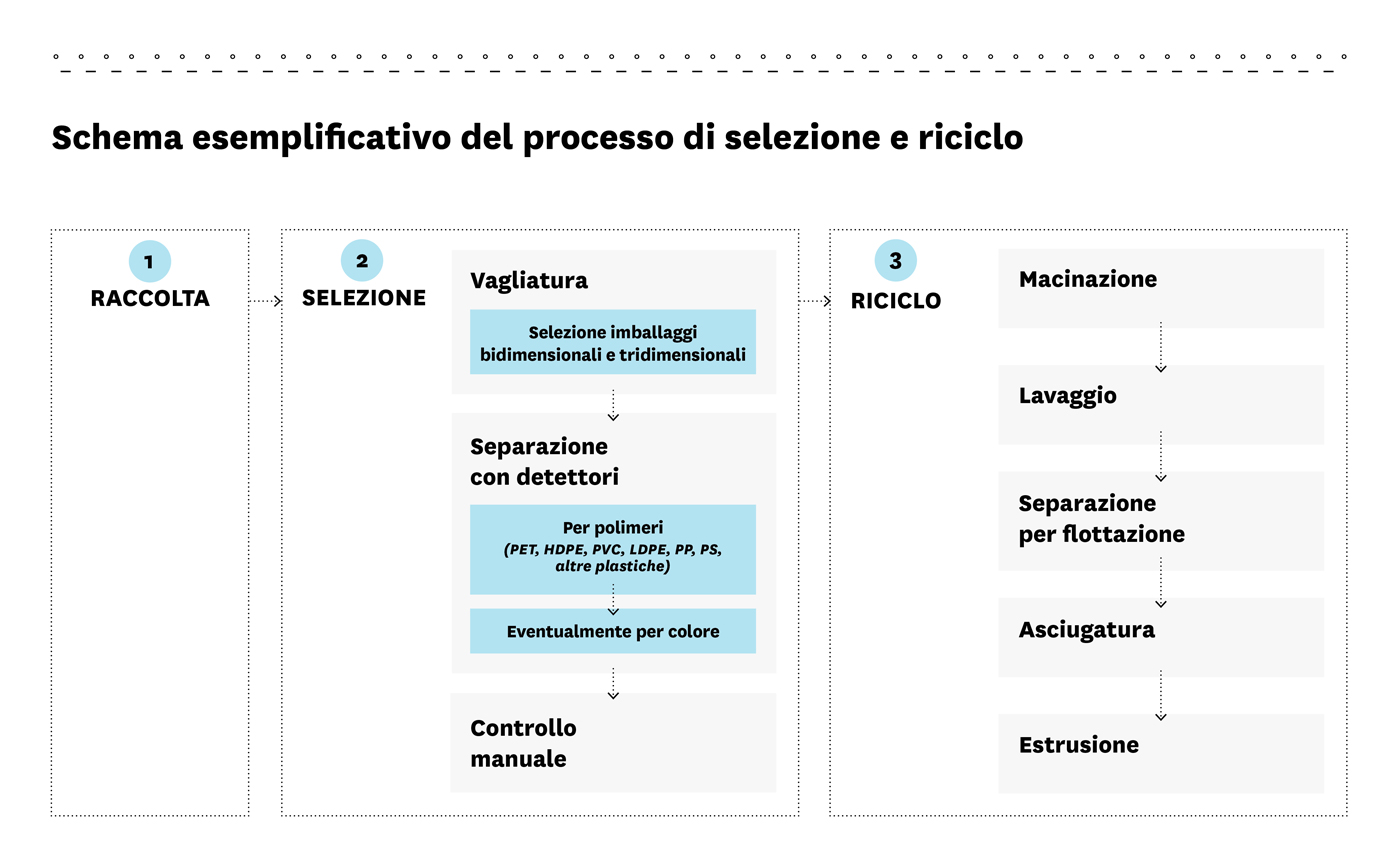

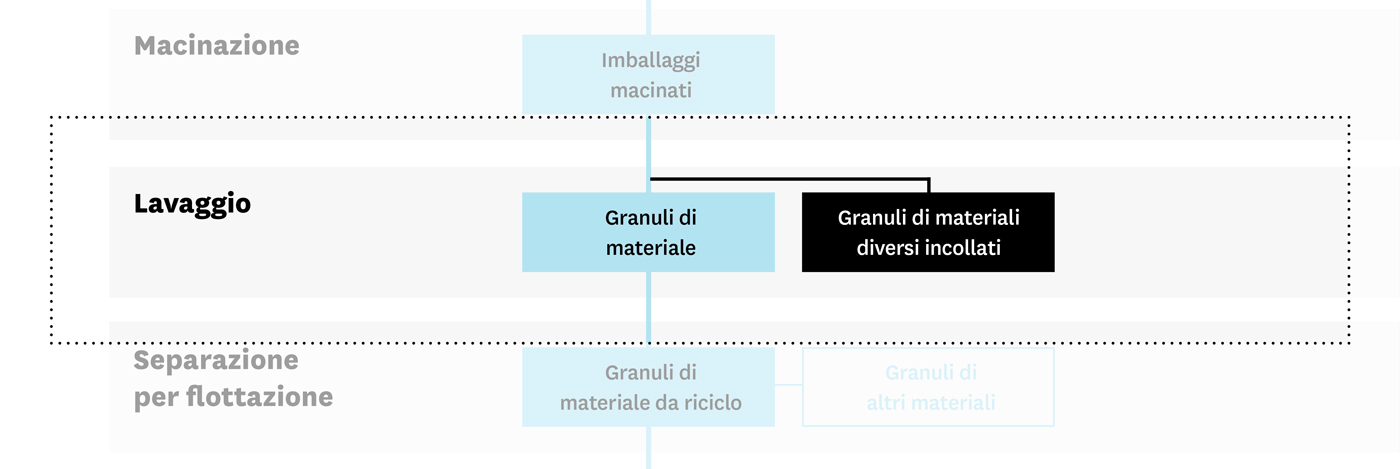

Il processo di riciclo

Successivamente alla fase di selezione del materiale avviene il processo di riciclo vero e proprio. I flussi suddivisi più o meno dettagliatamente per materiale e, in alcuni casi, per colore vengono indirizzati, a seconda delle tipologie, a diversi processi basati su quattro fasi che, organizzate in modo variabile secondo la struttura dell’impianto, macinano, lavano, separano per flottazione e asciugano il materiale che sarà così pronto per essere immesso nel sistema produttivo come materiale riciclato.

Il primo elemento per il buon funzionamento di un impianto di riciclo è il rapporto del materiale plastico da riciclare rispetto ai residui e alle contaminazioni di altri materiali che provengono da componenti eventualmente introdotte nel flusso. È quindi auspicabile che il materiale d'interesse (target material) sia almeno l'80% del peso complessivo ; in alcuni casi, soprattutto a seconda della tipologia dei flussi in ingresso, potrebbero rendersi necessarie ulteriori operazioni di selezione o pulizia per permettere un rapporto ottimale tra i diversi materiali. Dopo l’apertura delle balle, i materiali vengono caricati su nastri trasportatori, che li conducono alle diverse fasi.

Prima della macinazione viene generalmente installato un metal detector, che serve ad individuare e rimuovere eventuali residui metallici nel flusso che determinano l'usura precoce delle lame del mulino di macinazione e, se di dimensioni rilevanti, possono, in alcuni casi, danneggiarlo seriamente .

L’individuazione di componenti metalliche è oggi un’operazione tecnologicamente semplice: i metal detector utilizzati, a seconda di come sono tarati, possono individuare sia pezzi sia additivi o vernici con pigmenti a basi metalliche. Questi ultimi non danneggiano le lame ma in certi casi vengono rimossi perché riducono la qualità del polimero di riciclo ottenuto.

La prima vera fase del processo di riciclo è dunque la macinazione meccanica: il materiale passa attraverso un mulino, ad esempio con lame rotanti che, generalmente con l’ausilio di acqua, sminuzza il materiale riducendolo in pezzi . Questo processo permette quindi di ottenere elementi uniformi indistintamente dalla loro precedente forma o funzione: bottiglie, flaconi, contenitori, vaschette, tappi, pellicole ed etichette (a seconda dei flussi) vengono così ridotti in un agglomerato di pezzi di dimensioni uniformi di cui più dell’80% è il materiale che si vuole riciclare. L’obiettivo di questa fase è separare tra loro i materiali che fino a questo momento erano rimasti collegati da sistemi meccanici, ad esempio i tappi avvitati o a pressione.

La macinazione non ha alcun effetto su materiali tenuti assieme da incollaggi, saldature, estrusione o laminazione a caldo.

Alla macinazione fa seguito il lavaggio, che serve a rimuovere i residui e le impurità superficiali. A seconda del tipo di polimero e della qualità del materiale di riciclo che si vuole ottenere, può essere effettuato a caldo o a freddo. Nei casi più semplici viene usata solamente acqua, più di frequente vengono aggiunti detergenti, antischiuma e altre sostanze in grado di facilitare la rimozione della contaminazione superficiale, in particolare di quella oleosa. Lo sfregamento delle scaglie tra loro e contro le pale fornisce la necessaria azione meccanica. Se vengono impiegati detergenti, al lavaggio può far seguito un risciacquo con acqua per rimuovere i residui di detergente.

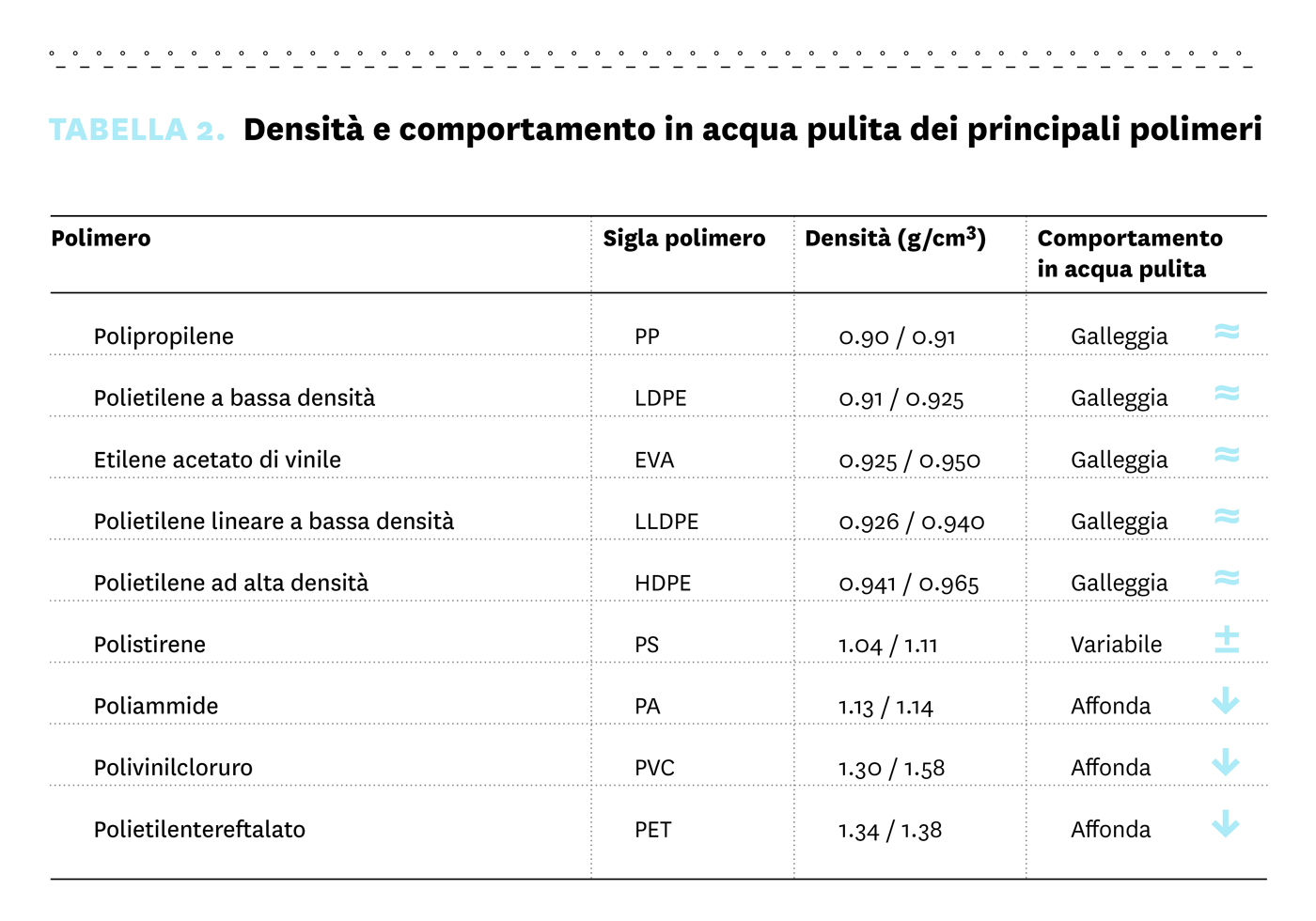

Avviene poi la seconda e più importante fase del processo di riciclo: la separazione per flottazione. È qui che si separano i materiali da riciclare da quelli che non riguardano il flusso di riciclo. I materiali sminuzzati vengono introdotti in una vasca d’acqua nella quale avviene una separazione fisica per galleggiamento.

A seconda della loro densità (che generalmente oscilla tra gli 0,90 e gli 1,40 g/cm3 ) il PP, LDPE, HDPE galleggiano, mentre PS, PET e PVC si depositano sul fondo, avendo densità superiore a 1 g/cm3 (valore della densità dell’acqua). A questo punto, a seconda dell’impianto di riciclo, si andrà a raccogliere una delle due parti per recuperare il materiale d’interesse. A seconda delle situazioni, la parte restante può essere anch’essa oggetto di riciclo. È il caso, ad esempio, del riciclo delle bottiglie di PET. Durante la separazione per flottazione, le scaglie di bottiglia si raccolgono sul fondo e vengono separate, mentre quelle dei tappi (che sono realizzati in HDPE o PP) galleggiano e possono essere recuperate per essere riciclate separatamente tramite un altro flusso.

È, quindi, necessario non mescolare il flusso di un materiale con altri che hanno la stessa densità, altrimenti in questa fase la separazione sarà errata .

La fase conclusiva è l’asciugatura del materiale, accompagnata all’eventuale depolverizzazione. L’umidità residua viene allontanata e a questo punto l’imballaggio post consumo è stato trasformato in una materia prima seconda (MPS), che può essere immessa in un processo produttivo.

Il risultato finale di un impianto di riciclo è rappresentato da scaglie di materiale lavato. In alcuni casi, come nel riciclo dei flaconi di HDPE e delle bottiglie di PET, le scaglie si possono usare direttamente come materia prima seconda per produrre nuovi manufatti.

In altri casi, il processo di riciclo si può concludere con l’estrusione del materiale, al fine di ottenere un materiale uniforme per dimensioni e colore. Quest’ultima fase restituisce un prodotto in granuli (generalmente simili a lenticchie) analogo per dimensioni a quello di un polimero vergine e quindi più facilmente gestibile in un processo produttivo. L’estrusione fornisce anche l’opportunità di addizionare al materiale di riciclo additivi, cariche o coloranti, che ne migliorino le caratteristiche per il tipo di applicazioni alle quali il materiale è destinato.

Di seguito è rappresentato uno schema esemplificativo che sintetizza i processi di selezione e riciclo.

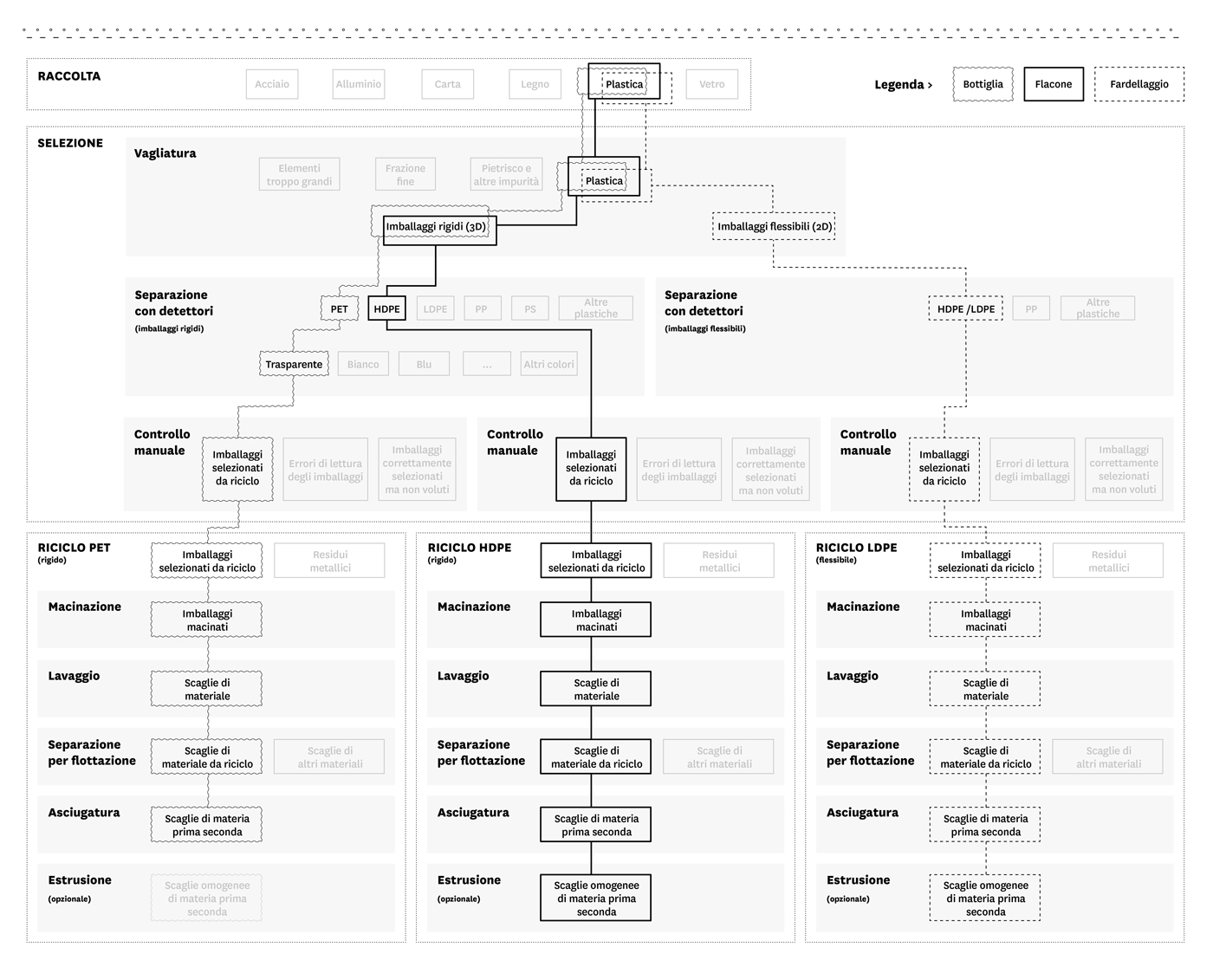

Lo schema generale proposto si può contestualizzare rappresentando esempi di possibili processi di diverse tipologie di imballaggi considerando le tecnologie disponibili anche in funzione dei materiali oggi in ingresso nelle piattaforme.

Nella figura che segue sono rappresentati esempi di processi di selezione e riciclo di tre imballaggi differenti: una bottiglia trasparente, un flacone e un film utilizzato per fardellaggio. Le tre tipologie seguono fasi del processo simili, ma già in fase di selezione, i percorsi si dividono e, nella fase conclusiva, seguono un percorso che corrisponde a un impianto di riciclo differente e dedicato alla tipologia del materiale.

Indicazioni progettuali per la facilitazione delle attività di riciclo degli imballaggi in materiale plastico

Principi generali per la progettazione destinata alla facilitazione delle attività di riciclo

Le indicazioni qui presentate hanno l’obiettivo di offrire uno strumento per progettare imballaggi destinati al consumatore finale che facilitino le attività di selezione e riciclo. Tali indicazioni sono basate sullo stato attuale delle tecnologie degli impianti di selezione e riciclo operanti a livello industriale in Italia e pertanto saranno periodicamente aggiornate per adeguarle allo stato dell’arte della tecnologia e dei mercati.

La facilitazione delle operazioni di riciclo e la sempre maggiore attenzione alla valorizzazione dei materiali utilizzati per produrre gli imballaggi costituiscono una strategia importante non solo a livello ambientale, ma anche a livello economico e comunicativo.

In linea di principio tutti gli imballaggi in plastica sarebbero riciclabili, ma la reale possibilità che ciò avvenga dipende dalla corretta raccolta differenziata da parte dei consumatori finali, dalla tecnologia in uso, nonché dalla convenienza economica e ambientale delle attività di riciclo. Per questo motivo è vantaggioso utilizzare queste linee guida sia per analizzare e valutare un imballaggio già esistente, sia e soprattutto per progettarne di nuovi. Utilizzare le linee guida all’inizio della progettazione di nuovi imballaggi permetterà difatti di evitare o ridurre successive criticità nelle fasi di selezione e riciclo, riducendo gli impatti ambientali, in linea con le normative europee in materia. Grazie al riciclo, infatti, si riduce il prelievo di nuove risorse per la produzione di materie prime vergini e si ottengono benefici ambientali significativi.

Come sviluppato in introduzione, resta fermo il fatto che il progetto di imballaggio deve sempre partire da un’attenta valutazione delle caratteristiche e della tipologia di prodotto da contenere in modo da garantire una piena coerenza tra gli aspetti strutturali e le necessità di protezione del prodotto per poi passare alla definizione della tipologia di imballo più adatta e del materiale più idoneo. Aspetti come la sicurezza del consumatore e la rispondenza alle normative sono assolutamente prioritari. Solo in un secondo momento si potrà affinare la progettazione della forma del packaging, della sua vestibilità, delle modalità di confezionamento e di uso, nonché degli aspetti collegati alla logistica, all’esposizione nel punto di vendita e al suo fine vita.

Ne consegue che una prima indicazione generale sia quella di valutare con attenzione ogni caso singolarmente per trovare la giusta composizione tra requisiti prestazionali, normativi e di sicurezza (che restano imprescindibili) e facilitazione delle attività di riciclo.

Non è possibile, infatti, in questo settore, tracciare una linea guida assoluta e indicare delle regole generali valide per tutte le situazioni; ragion per cui queste linee guida hanno l’obiettivo di stimolare la ricerca di soluzioni di imballaggi più riciclabili a seconda del caso, analizzando il comportamento dell’imballaggio e di tutte le sue componenti lungo tutto il percorso che porta dalla raccolta differenziata alla produzione della materia prima seconda e non la pretesa di fornire indicazioni assiomatiche e valide in modo assoluto.

L’attività di progettazione può dar vita così a tre gradi di innovazione:

- riposizionamento: il tipo di intervento è mirato ad aggiustamenti progettuali per rinnovare e/o aumentare le prestazioni e induce a un grado di cambiamento ridotto. La richiesta d’innovazione parte solitamente dalle aziende utilizzatrici;

- evolutivo: iniziative legate ad innovazioni tecnologiche che generano vantaggi economici e competitivi nelle fasi di produzione e promozione dei prodotti con grado di cambiamento medio. La richiesta d’innovazione può partire da più attori della filiera produttiva;

- radicale: definizione di un nuovo concept del binomio prodotto-imballaggio e/o impostazione di un nuovo processo produttivo; investe sia il sistema-prodotto, sia il suo processo produttivo con un alto grado di cambiamento. La richiesta d’innovazione prende spunto sovente dall’insieme degli attori dell’intera filiera.

In tutti e tre i gradi dell’innovazione, il progettista potrà misurarsi con scelte che impattano sulla riciclabilità finale dell’imballaggio.

SICUREZZA E DURABILITÀ DEI PRODOTTI

Mantenendo come prioritari i requisiti di sicurezza, sarà importante progettare gli imballaggi con attenzione costante alle questioni ambientali, utilizzando soluzioni progettuali coerenti con la filiera del riciclo esistente o, ove ciò non sia possibile o auspicabile, che non influenzino negativamente i processi di selezione e riciclo esistenti nei quali l’imballaggio andrà ad inserirsi.

Per talune tipologie di prodotto, infatti, può accadere che sia preferibile un imballaggio più complesso di quanto il processo di riciclo richiederebbe e che, per le sue caratteristiche, potrebbe persino inquinare il flusso di materia da riciclo qualora venisse selezionato. Per i progettisti, quindi, è certamente fondamentale analizzare e progettare l’imballaggio in funzione della sua riciclabilità, qualora le funzioni che deve assolvere vengano tutelate. Diviene altresì essenziale tenere conto dell’intero flusso in cui l’imballaggio potrebbe essere selezionato, soprattutto laddove all’imballaggio siano richieste particolari prestazioni che comportano elementi accessori e trattamenti particolari e valutare se potrebbe avere impatti negativi sul processo di riciclo o sulla qualità dell’intero flusso di materiale riciclato. Ogni caso deve essere valutato singolarmente in ogni suo aspetto per una progettazione che salvaguardi il sistema nel suo complesso.

A tale proposito è buona norma che il progettista e l’azienda trasformatrice o utilizzatrice approfondiscano gli effetti sul processo di riciclo della soluzione che stanno scegliendo in modo da verificarne l’impatto e da individuare la combinazione migliore tra tipologia di prodotto contenuto, modalità di conservazione e riciclabilità del contenitore. Questo aspetto è tanto più importante quanto è maggiore la quota di mercato del prodotto per il quale si sta progettando l’imballaggio, perché maggiore sarà anche la quantità di rifiuti di imballaggi che confluirà nella raccolta differenziata e da questa negli impianti di selezione e di riciclo.

Un altro tema fortemente connesso alla preservazione della shelf life del prodotto è quello relativo al razionamento delle porzioni, che talvolta divengono monoporzioni, ai fini della riduzione degli sprechi di prodotto. Ciò accade, in modo particolare, nel caso degli imballaggi per alimenti o medicinali, anche a causa dei cambiamenti sociali ai quali stiamo assistendo e alla riduzione del numero dei componenti dei nuclei familiari. Facilitare le attività di riciclo non significa, dunque, scartare a priori determinati tipi di soluzioni progettuali, bensì calibrare un articolato sistema di fattori inerenti il rapporto tra contenuto e contenitore che concorrono in primo luogo alla valorizzazione dei prodotti e, in secondo luogo, all’ottimizzazione dei processi di riciclo.

FACILITAZIONE DELLE ATTIVITÀ DI RICICLO: LEVA DI PREVENZIONE CONAI

Gli imballaggi in materiale plastico rappresentano uno degli esempi più complessi da affrontare dal punto di vista del fine vita/nuova vita: più aumentano le prestazioni degli imballaggi, ad esempio, relativamente alla capacità di accrescere la shelf life dei prodotti contenuti, più rischia di diventare complesso gestire il fine vita di questi imballaggi quando diventano rifiuti.

Basilare, per questo, il concetto di facilitazione delle attività di riciclo. Introdotto da Conai come una delle leve di prevenzione , tale facilitazione si ottiene in tutte le innovazioni volte a semplificare le fasi di recupero e riciclo del packaging, come la realizzazione di imballaggi monomateriali o la separabilità delle diverse componenti (es. etichette, chiusure ed erogatori, ecc.).

È proprio per questo motivo che l’intervento accorto dei progettisti diventa fondamentale per rendere la produzione sempre più aderente alle richieste dell’economia circolare nella quale i “rifiuti” di un processo produttivo diventano “cibo” per lo stesso o un altro processo, con benefici non solo ambientali, ma anche evidenti vantaggi economici e di ottimizzazione dell’uso delle risorse/tempi/attività ( secondo la Commissione Europea, si calcola che in Europa sia possibile così ridurre in meno di vent’anni il fabbisogno di fattori produttivi materiali di quasi il 20% ).

COME UTILIZZARE LE INDICAZIONI PROGETTUALI

Le indicazioni qui presentate costituiscono una base dalla quale partire in un percorso di sempre maggiore attenzione alla facilitazione delle attività di riciclo.

Verranno trattati argomenti riferiti agli imballaggi nella loro configurazione complessiva, ma anche nello specifico di singole componenti. Per componenti si intendono i sistemi di chiusura (tappi, sistemi anti-manomissione, sigilli, pellicole/film), gli elementi di accessibilità (maniglie, beccucci, ecc.) e gli elementi di grafica e stampa (etichette e sleeve, inchiostri, colle e adesivi).

Per approfondire i vari temi trattati si consiglia di utilizzare anche le indicazioni e i riferimenti presenti nelle appendici di questo documento. Nel caso specifico delle bottiglie in PET esiste un riferimento europeo, voluto e sviluppato dall’intera filiera: le linee guida dell’European PET Bottle Platform (EPBP) .

Questo documento, frutto di una forte sinergia tra diversi attori coinvolti, è la testimonianza concreta di quanto sia importante il lavoro e la collaborazione di filiera per affrontare un tema tanto importante quanto complesso come quello della riciclabilità di una tipologia di imballaggio; complessità dovuta anche alla necessità di costante monitoraggio e confronto tra i diversi attori.

European PET Bottle Platform

EPBP nasce nel 2009 da un'iniziativa volontaria raggruppando tecnici esperti nel settore della progettazione, produzione e del riciclaggio di bottiglie in PET, con lo scopo di fornire un’analisi oggettiva e indipendente sulle tecnologie esistenti nel settore del riciclo delle bottiglie in PET, e una valutazione dell’impatto che queste tecnologie tendono ad avere sui processi di riciclo in Europa.

La piattaforma è sostenuta da alcune delle più importanti organizzazioni e associazioni europee interessate a questa tematica, quali European Federation of Bottled Waters (EFBW), European Association of Plastic Recycling and Recovery Organizations (EPRO), Petcore Europe, Plastics Recyclers Europe (PRE) e European non-alcoholic beverages association (UNESDA).

Per le aziende che sviluppano nuove innovazioni sulle bottiglie in PET (ad esempio, resine, additivi, tecnologie e nuovi processi di produzione) sono stati istituiti diversi test indicativi che permettono di valutarne la compatibilità con i processi di riciclo. Inoltre, è disponibile un percorso di valutazione, supportato da un gruppo di esperti che operano sotto vincolo di confidenzialità che, in caso di conclusione positiva, porta all’emissione di un certificato di compatibilità che l’azienda può utilizzare per promuovere la propria soluzione.

Le linee guida EPBP contengono indicazioni progettuali per tre tipologie di bottiglie in PET: bottiglie in PET trasparente e azzurrate, bottiglie in PET colorato trasparente e bottiglie in PET opaco. Le indicazioni forniscono suggerimenti sulle possibili scelte per quanto riguarda colore, misure, etichette e sleeve, chiusure e componenti, barriere e additivi, adesivi, inchiostri e stampa diretta.

Le varie opzioni vengono categorizzate in tre classi principali:

-

Piena compatibilità – rientrano gli elementi che hanno superato il test con nessun impatto negativo o gli elementi che non sono stati (ancora) testati ma è risaputo che siano compatibili con il processo di riciclo delle bottiglie in PET;

-

Compatibilità limitata – rientrano gli elementi che risultano superare il test solo in presenza di determinate condizioni, o gli elementi che non sono stati (ancora) testati ma presentano un basso rischio di interferenza con i processi di riciclo delle bottiglie in PET;

-

Bassa compatibilità – rientrano gli elementi che non hanno superato i test, o gli elementi che non sono stati (ancora) testati ma presentano un alto rischio di interferenza negativa con il riciclo delle bottiglie in PET.

Gli aspetti riguardanti il corpo/struttura dell'imballaggio

Residui e svuotamento

Il rapporto tra contenuto e contenitore è particolarmente importante negli imballaggi destinati al consumatore finale perché interviene nella valutazione complessiva della preferibilità ambientale di un imballaggio.

Tra i temi fondamentali per la facilitazione delle attività di riciclo - se si considera proprio il rapporto tra contenuto e contenitore – vi è l’eliminazione dei residui di contenuto dal contenitore.

CRITICITÀ DELLA PRESENZA DI RESIDUI

Una delle maggiori difficoltà nel riciclo è difatti costituita dai residui presenti all’interno dell’imballaggio. I residui rappresentano un doppio problema in quanto costituiscono da un lato una perdita di prodotto che potrebbe essere evitata in fase di progettazione, garantendo al consumatore che lo ha acquistato di usufruirne appieno e rendendo il giusto valore alle risorse (materie prime, energia, acqua) utilizzate per produrlo. Dall’altro, la presenza di residui e una difficoltà nello svuotamento del contenitore possono far arrivare nel processo di riciclo elementi che richiedono un maggiore utilizzo di acqua e di detergenti o che lo contaminano. Si tratta dunque di una questione che incide sia sugli aspetti ambientali, sia su quelli economici.

Ogni imballaggio deve, infatti, essere svuotato dai liquidi, creme e altri residui presenti al suo interno per facilitare le operazioni di riciclo. L’operazione di svuotamento e eliminazione delle impurità può, in alcuni casi, rendere il processo di riciclo antieconomico e non sostenibile dal punto di vista ambientale, oppure compromettere la qualità dei materiali da riciclo a causa della presenza di residui non eliminabili. In questo caso il problema riguarda sia le operazioni di svuotamento e pulizia, sia i sistemi di depurazione delle acque degli impianti. Inoltre, il peso dei residui può compromettere le operazioni di smistamento degli imballaggi post-consumo nei giusti flussi di materiale. Indubbiamente, il fatto che i residui rimangano all’interno delle confezioni dopo l'uso dipende, in misura considerevole, dalla configurazione formale e strutturale dell’imballaggio. Di conseguenza, l’intervento di una progettazione accorta può risolvere o, perlomeno, limitare questo problema.

Di fatto, i residui di prodotto rimasti nell’imballaggio possono derivare da una decisione cosciente del consumatore oppure da una difficoltà nell’estrarre il contenuto dal contenitore nata dalla forma del contenitore (come può accadere in caso dei tubetti) o dalle caratteristiche del contenuto (ad esempio prodotti che si seccano velocemente) . In questi ultimi casi, si può parlare di UPR (Unintentional Product Residue) . Difatti, secondo alcune ricerche europee , la maggior parte degli utenti non ha coscienza che nell’imballaggio che sta per gettare vi sia ancora contenuto del prodotto. Le stesse ricerche hanno poi evidenziato che resta nell’imballaggio, in media, il 3,7% di prodotto nel caso degli shampoo, il 5% del miele e il 26% dei dentifrici.

I designer, quindi, possono intervenire proprio sulla facilitazione allo svuotamento.

Esistono diverse soluzioni facilmente applicabili e frequentemente utilizzate per accrescere la facilità di svuotamento dei contenitori. Ad esempio - ove possibile senza rischiare una perdita di contenuto durante l’uso o un problema per la sicurezza degli utenti - sono state utilizzate confezioni dal collo largo o facili da capovolgere, così come imballaggi squeezable che possono essere premuti fino al totale svuotamento. Anche la possibilità di rendere visibile il livello del prodotto contenuto può aiutare gli utenti a fare attenzione ad un completo svuotamento dell’imballaggio. Inoltre, laddove possibile, si può anche intervenire sul prodotto, ad esempio aumentandone la fluidità in modo da favorire la normale fuoriuscita per capovolgimento.

Un ulteriore intervento dei designer può prevedere la verifica delle soluzioni ipotizzate con categorie di utenti differenti per età, abilità e capacità fisiche e mentali in modo da comprendere preventivamente quando e dove possono nascere criticità impreviste nell’utilizzo del contenitore e del suo contenuto.

INDICI DI VALUTAZIONE DELLA PULIZIA DA RESIDUI

Esistono, a livello internazionale, indici di valutazione deIla pulizia da residui. Recyclass , ad esempio, utilizza due indici: l’indice di facilitazione dello svuotamento (in particolare per bottiglie o tubi) e l'indice di facile accesso (in caso di vasetti e vaschette) .

Entrambi calcolano la percentuale di prodotto che rimane nella confezione dopo il suo svuotamento normale.

Non esistono al momento, invece, dati oggettivi su ciò che costituisce un livello di residui accettabile in quanto questo dipende dalla dimensione della confezione e dalla viscosità del prodotto.

Indicativamente, per i prodotti non viscosi (vale a dire dove la densità è simile all'acqua) conviene puntare ad avere nei test di svuotamento un massimo di residui, nel momento nel quale gli imballaggi vengono considerati vuoti, inferiore al 10% per confezioni da 50 ml-99 ml, inferiore al 5% per confezioni da 100 ml-499 ml e inferiore al 2% per confezioni da 500 ml o più.

Per i contenuti più viscosi non vi è una quantità di residui ottimale in quanto fortemente connessa alle caratteristiche del prodotto contenuto.

Il tema dei sistemi di valutazione della pulizia degli imballaggi è comunque ancora all’inizio di un percorso di sicuro interesse.

4B-1 IN SINTESI, A PARITÀ DI PRESTAZIONI È PREFERIBILE:

-

facilitare lo svuotamento dai residui di contenuto purché ciò non comporti perdite di prodotto durante l’uso;

-

rendere visibile il livello di prodotto contenuto, purchè ciò non alteri il prodotto;

-

realizzare un imballaggio che abbia le superfici interne più lisce possibili.

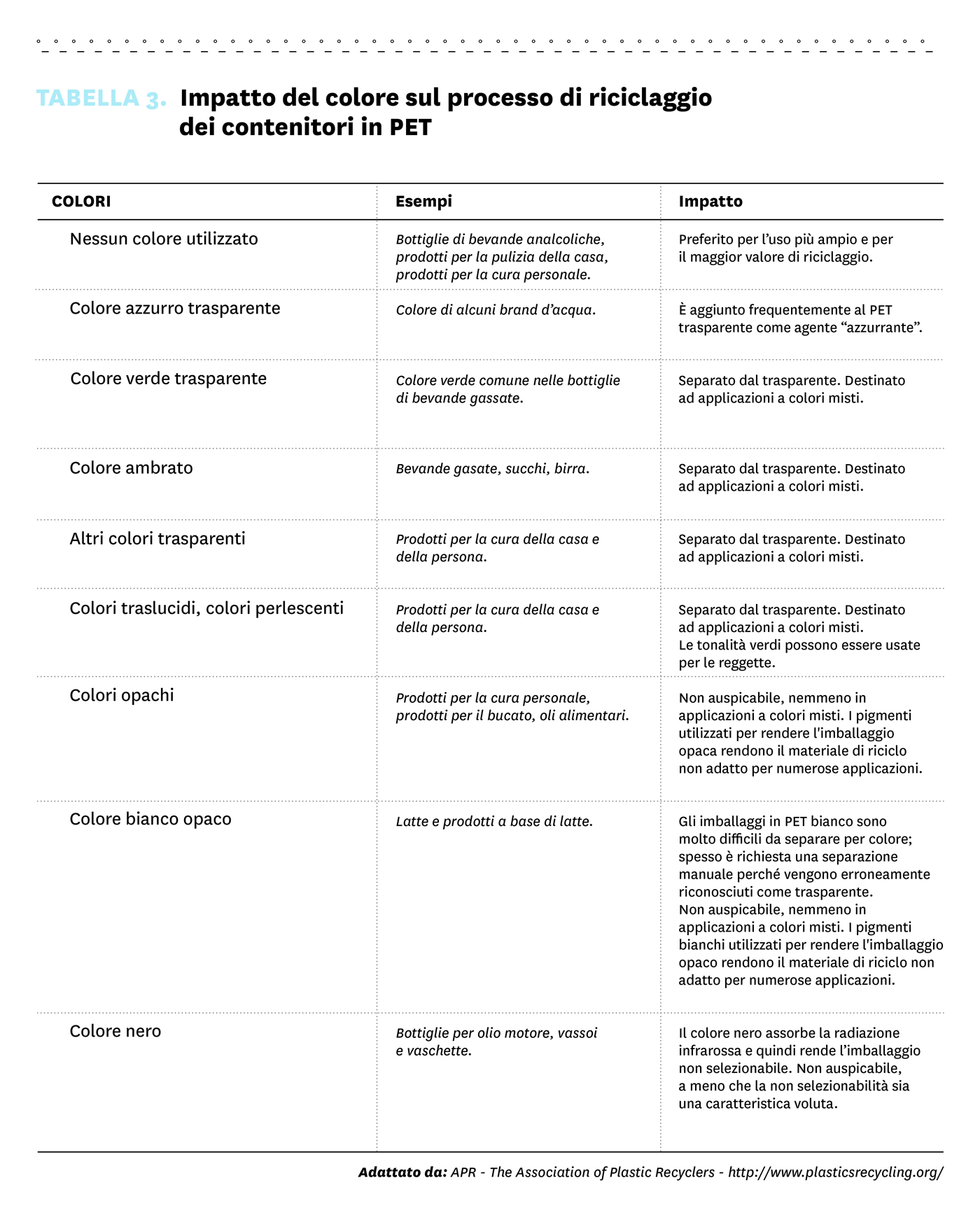

Colore

La pigmentazione e l’uso di coloranti negli imballaggi polimerici sono fattori essenziali che interferiscono in modo determinante sul processo di riciclo delle materie plastiche. In primo luogo è da considerare l’impatto del colore sulla possibilità di applicazione del polimero riciclato, poiché in generale la plastica trasparente riciclata può essere più facilmente colorata e si presta comunque ad una maggiore varietà di applicazioni finali, a differenza di quella già colorata che pone maggiori vincoli. Per questa ragione, all’interno degli impianti di riciclo viene posta una particolare attenzione allo smistamento in base al colore. Ad esempio nel caso di contenitori in PET, normalmente il riciclo prevede una separazione che distingua quelli trasparenti da quelli azzurrati o colorati, prevedendo in tal modo flussi differenziati.

Un altro aspetto fondamentale riguarda il forte assorbimento della luce da parte della plastica colorata. Questo può interferire con le operazioni dei macchinari di smistamento automatico che, come abbiamo visto (paragrafo 3.B) utilizzano la spettroscopia NIR per identificare la natura del materiale plastico.

Questo avviene in particolar modo con i polimeri pigmentati con colori scuri e con il nero, che difficilmente vengono identificati dai detettori ottici per essere selezionati in positivo. In fase di progettazione è quindi opportuno considerare un utilizzo limitato del colore, compatibilmente con le necessità del contenuto e con le scelte di branding e marketing aziendale.

Per quanto riguarda l’eventuale stampaggio diretto sul corpo dell’imballaggio, a meno che non vengano usati inchiostri rimovibili mediante il processo tradizionale di lavaggio, dovrà essere valutato con attenzione l’utilizzo di tale soluzione in sostituzione del polimero pigmentato. Ad esempio, sarebbe più opportuno non stampare direttamente sugli imballaggi rigidi trasparenti mentre su quelli colorati la stampa diretta potrebbe anche essere preferibile quando ciò evita l’utilizzo di colle ed etichette.

Qualora sia irrinunciabile l'uso del colore, i progettisti, a seconda del tipo di imballaggio scelto, sono invitati a ideare soluzioni alternative, come ad esempio l’applicazione di etichette e sleeve, purché queste ultime lascino scoperta una parte sufficiente dell’imballaggio tale da consentirne il riconoscimento. Nel caso si desideri un imballaggio molto colorato o decorato, possono, infatti, essere utilizzate sleeve solitamente di materiale differente dal corpo dell’imballaggio (in particolare: con densità differente) e separabili dal corpo già in fase di raccolta (con la collaborazione del consumatore che rimuove l’etichetta sfruttando una perforazione oppure facendo in modo che la sleeve si distacchi dall’imballaggio automaticamente al momento dell’utilizzo) o durante le prime fasi di selezione e riciclo in modo da ottimizzarne il processo. L’uso di sleeve totalmente coprenti dovrebbe essere però limitato a situazioni specifiche in cui questa soluzione è resa necessaria da altre esigenze .

4B-2 IN SINTESI, A PARITÀ DI PRESTAZIONI È PREFERIBILE:

-

minimizzare l’uso del colore, privilegiando il polimero non pigmentato;

-

evitare la stampa diretta su plastica non pigmentata;

-

valutare l’uso di etichette/sleeve in sostituzione della pigmentazione diretta.

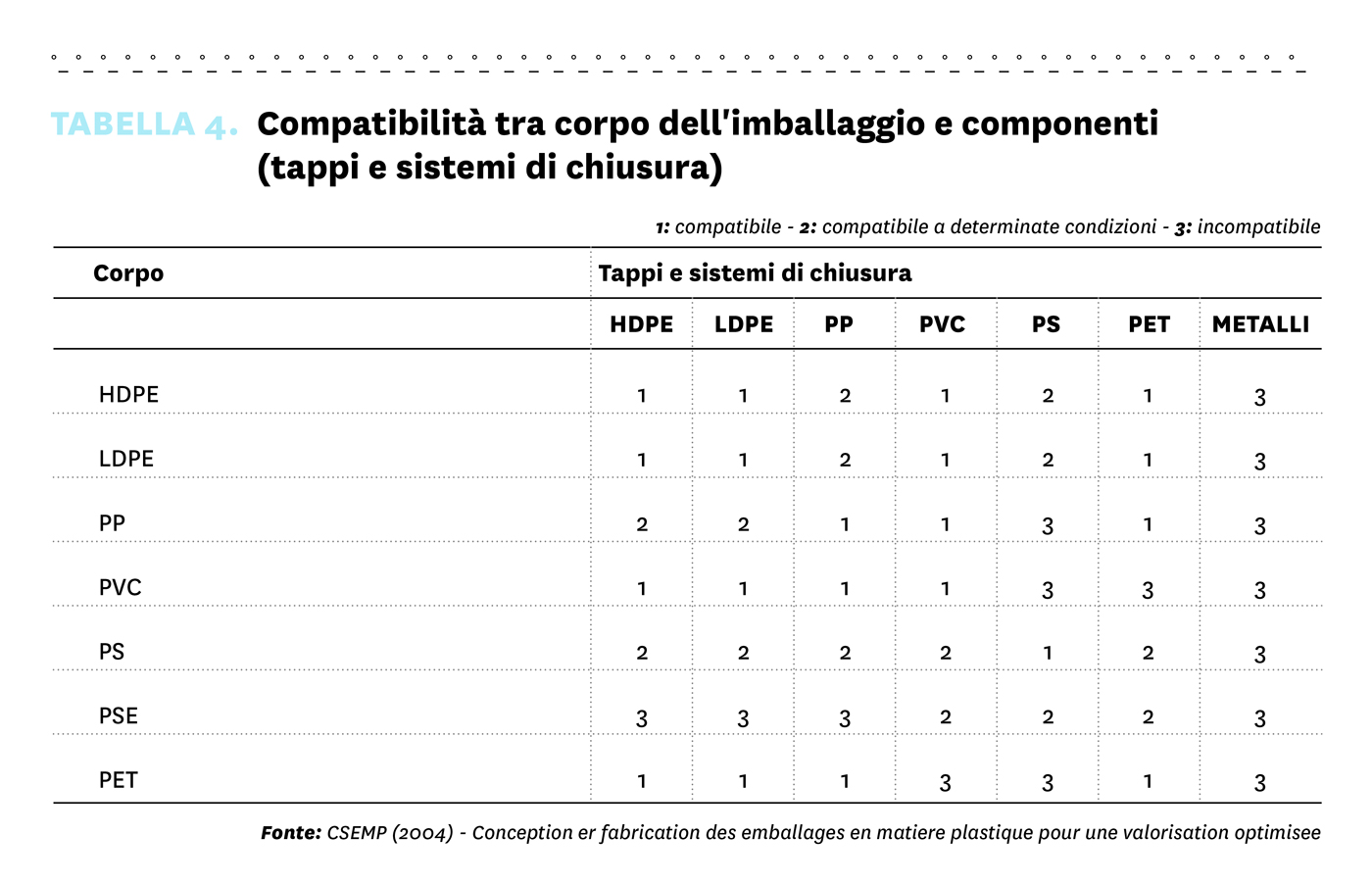

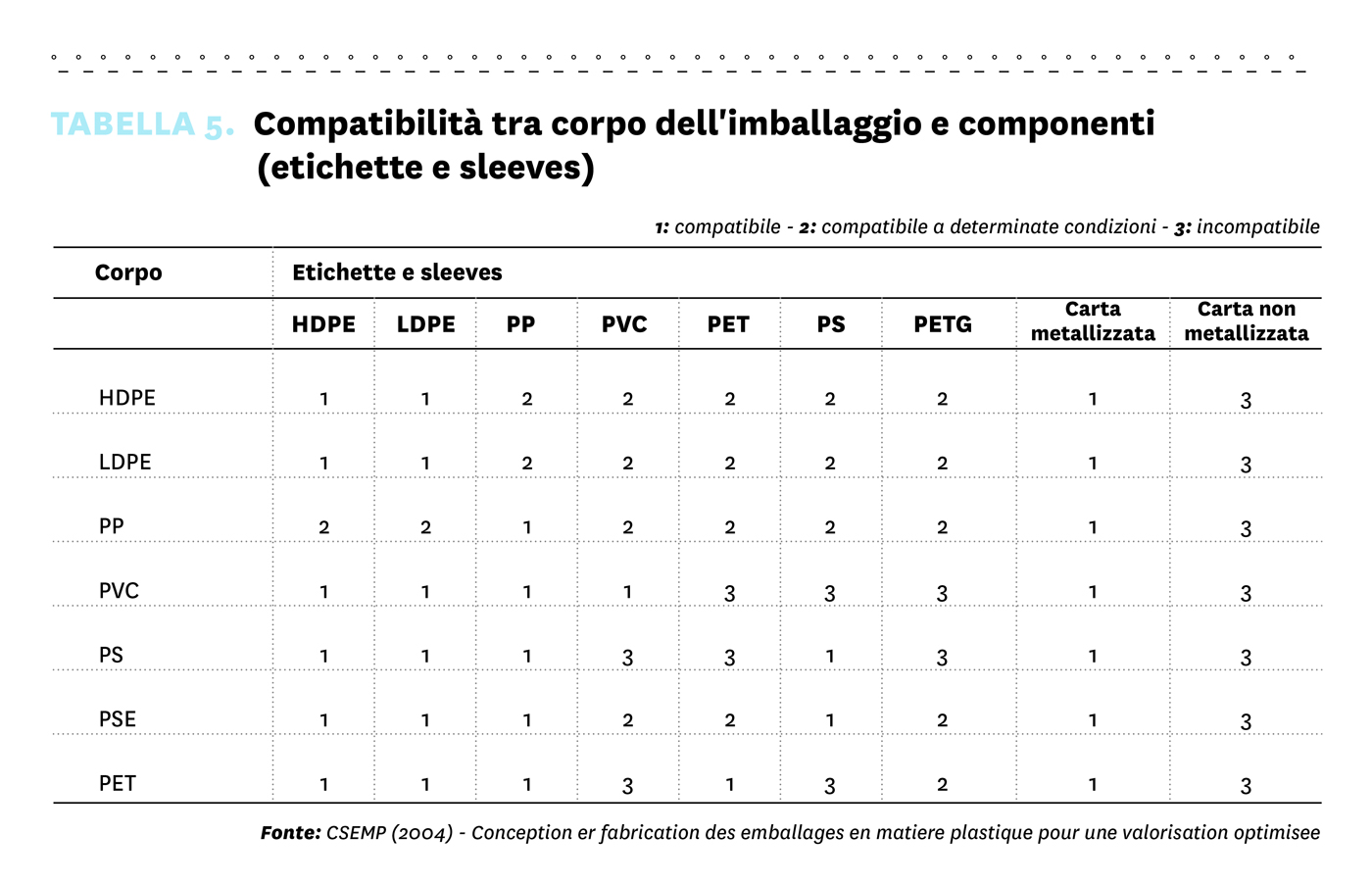

Trattamenti superficiali ed accoppiamenti